Proviamo ad introdurre la teoria della lean production (o produzione snella) partendo da una definizione semplice. Si tratta di una modalità di organizzazione produttiva che mira ad azzerare gli sprechi.

Da dove nasce questa espressione?

È stata coniata nel 1988 da John Krafcik che ne parlò nell’articolo “The Triumph of the Lean Production System”, pubblicato sulla MIT Sloan Management Review.

Krafcik oggi è CEO di Waymo, l’impresa produttrice di autovetture autonome che fa parte del gruppo Alphabet (a cui fa capo anche Google).

Come e dove nasce la lean production

La lean production è un grande metodo organizzativo, che parte da un fondamento ispiratore: il principio del miglioramento continuo.

Si tratta di quelle attività che assorbono risorse senza creare valore.

Eliminandole, migliora l’efficienza del flusso produttivo e tutti gli indicatori del processo aziendale di creazione del valore.

Ormai studiata da decenni e applicata in tutto il mondo, la lean production vede le prime applicazioni negli anni ’50, negli stabilimenti della giapponese Toyota.

L’esigenza qui era quella di impostare un modello produttivo diverso da quello statunitense (orientato alla produzione di massa), considerato non idoneo al contesto giapponese del dopoguerra.

La sfida per Toyota era questa: mantenere il flusso di produzione continuo anche senza disponibilità di denaro necessario per investire in nuovi stabilimenti e nuove macchine.

Come fare?

L’unica soluzione era quella di contenere al minimo gli sprechi con le risorse disponibili.

Nasce così la Lean Production, filosofia che – in giapponese – riflette tre termini: Muda (spreco), Muri (sovraccarico) e Mura (squilibrio).

Possiamo quindi “sintetizzare” questa filosofia descrivendo quella che è l’impostazione del suo pensiero: la ricerca dei muda (sprechi) e la loro eliminazione dal processo produttivo, con lo scopo di renderlo snello. Produrre di più con un minor consumo di risorse.

La cultura lean production in un’azienda manifatturiera

L’azienda che vuole seguire i principi della produzione snella deve innanzitutto spostare il proprio focus di controllo.

L’attenzione si focalizza infatti sul calcolo del costo vero e proprio di produzione, allo scopo di eliminare tutte le forme di spreco.

Da questa filosofia lean production dipende il potenziale di ottimizzazione di un contesto produttivo.

Più il processo è in grado rilevare e correggere le proprie dispersioni, più riesce a migliorare.

Per far questo, si combattono 7 forme di spreco e si seguono 5 principi guida.

I 7 sprechi da eliminare in produzione

![]()

Gli sprechi (i sopracitati Muda) da combattere in ambito operativo sono questi:

1. le movimentazioni inutili di materiale

quando i materiali si trasportano da un luogo all’altro inutilmente, perché non sono state ottimizzate le distanze o le quantità già disponibili.

2. le scorte eccessive

la presenza di attrezzature o di scorte in eccesso rispetto a quanto necessario durante il processo produttivo.

3. i movimenti inutili o inefficienti del personale

gli spostamenti non necessari delle persone che non aggiungono valore alla produzione.

4. i tempi di attesa lunghi

le attese dovute a problemi di sincronizzazione tra fasi del processo successive o collegate.

5. le operazioni complesse

sono operazioni inefficienti nel ciclo di lavoro perché aggravano i tempi e i metodi.

6. la produzione non richiesta o anticipata

è quella quantità prodotta in eccesso (sovraproduzione), o comunque non richiesta in quel momento.

7. gli errori di conformità che non vengono corretti

sono i difetti che si verificano lungo il processo produttivo o che segnala il cliente.

Mappando il flusso produttivo emergono insomma i principali sprechi e le attività non a valore aggiunto da eliminare. Questo è il focus della lotta alle inefficienze in produzione.

I 5 principi guida da applicare

![]()

Per combattere gli sprechi, la lean production segue cinque principi di base. Vediamoli.

1. VALUE

la definizione del valore

è il principio secondo cui, una volta rilevati gli sprechi e le inefficienze, si devono individuare le attività a valore aggiunto per il cliente.

2. MAP

la definizione delle attività che creano valore

ognuno dei processi chiave aziendali (sviluppo, produzione, vendita) deve evolvere da uno stato attuale a uno stato futuro di miglioramento.

3. FLOW

la creazione del flusso di valore

il valore aziendale deve essere prodotto in modo scorrevole, senza colli di bottiglia, in un flusso continuo e fluido.

4. PULL

il coinvolgimento del cliente che “tira” il flusso di valore

il cliente è al centro degli obiettivi aziendali e aiuta a “tirare” il flusso del valore, grazie ad una produzione che lo soddisfa e rispetta le sue richieste.

5. PERFECTION

il miglioramento continuo

è il principio che porta a perseguire l’eccellenza, obiettivo che deve essere condiviso da tutta l’azienda per raggiungere la perfezione del processo operativo.

Sono fondamenti talmente importanti che, nonostante siano nate numerose tecniche per l’applicazione pratica del metodo snello, tutte restano fedeli a questi principi.

Tra le tecniche applicative più diffuse possiamo citarne alcune, adottate anche nei contesti italiani:

- FMEA (Failure Mode Effect Analysis)

- KANBAN

- SIX SIGMA

- TPM

- VALUE STREAM MAPPING

- VISUAL MANAGEMENT

L’obiettivo della perfezione: PMI italiane e produzione snella

L’approccio organizzativo della lean production è diventato una tendenza dominante tra le aziende di spicco.

Rappresenta una delle soluzioni industriali più efficienti e, in questo contesto moderno, potrebbe essere l’unica via per quelle imprese che si trovano a competere con mercati low-cost. In tali mercati, per mantenere una posizione competitiva, è cruciale minimizzare sprechi e inefficienze.

Aspirare alla perfezione è una sfida condivisa dalle aziende a livello globale, incluse quelle europee e italiane.

Questa sfida è particolarmente sentita dalle PMI. Nel contesto delle piccole e medie imprese, la lean production diventa un tool essenziale per identificare e ridurre perdite e costi eccessivi, prevenendo così la loro possibile scomparsa dal mercato.

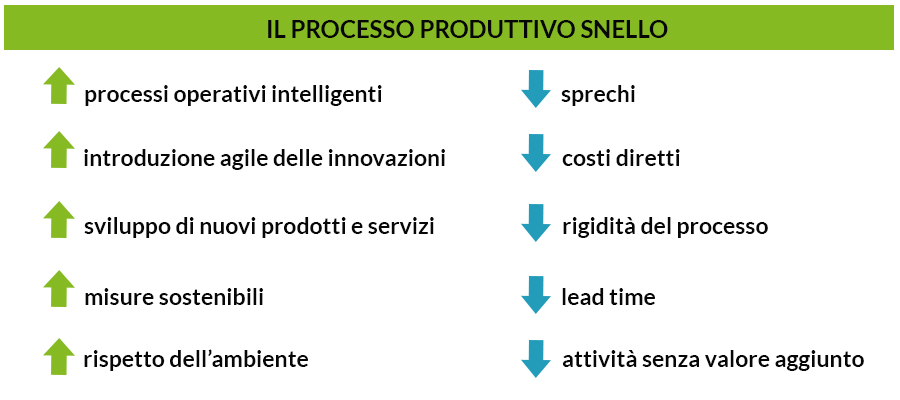

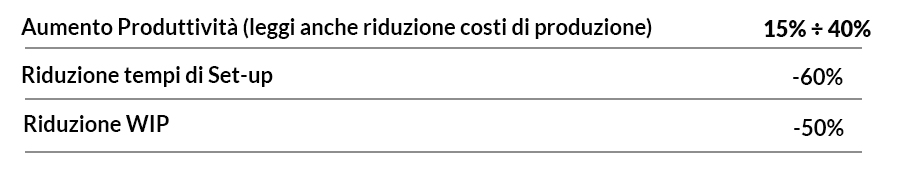

Ecco alcuni obiettivi raggiungibili quando il processo produttivo si evolve:

La lean production in Italia

Parlando di cultura d’impresa, è inevitabile chiedersi quanto preparate siano le aziende italiane e quanta apertura abbiano verso queste tecniche organizzative che mettono la flessibilità e la ricerca dell’eccellenza al primo posto.

Uno studio di ECCELLERE BUSINESS COMMUNITY e SENPAI Consulting ha evidenziato uno stato di fatto che mostra tendenze positive insieme a limiti strutturali. Questi, in sintesi, sono i punti principali emersi dallo studio delle aziende italiane:

- c’è una crescente consapevolezza che il lean thinking sia la nuova strategia di organizzazione per mantenere o migliorare la posizione di mercato.

- nonostante questa apertura teorica, il metodo è ancora poco diffuso presso le nostre PMI. Questo approccio è infatti applicabile solo con una grande conoscenza del sistema di tipo snello e con una forte capacità di adattamento e di reazione delle tecniche produttive. Attualmente questa conoscenza e questa preparazione non sono così diffuse.

- il maggiore interesse verso il metodo Lean lo mostrano le imprese del Nord Italia.

L’eccellenza in azienda: consigli per iniziare a migliorare

Abbiamo capito che il modello organizzativo della lean production unisce cultura manageriale e interventi operativi. Abbiamo anche capito che il miglioramento continuo e la ricerca dell’eccellenza (o della perfezione) richiedono azioni e progetti che agiscano in modo integrato su ricavi, costi e rischi.

Come si rende duratura una scelta di eccellenza e miglioramento?

È fondamentale passare attraverso tre step:

- Implementazione di un metodo di raccolta dati che permetta di vedere cosa sta realmente succedendo in azienda e, quindi, di capire cosa può e deve cambiare.

- Definizione degli interventi giusti, partendo dal più piccolo e arrivando gradualmente al più grande, per correggere tutto ciò che non funziona.

- Continuità nei servizi offerti ai clienti mentre si stanno implementando le modifiche. Il servizio al cliente resta il dogma di questa filosofia.

Ci sentiamo di concludere questo approfondimento dando alcuni consigli alle PMI che vogliono avvicinarsi al pensiero lean e iniziare a trasformare i propri processi:

- puntare sulla formazione specifica per acquisire le necessarie conoscenze

- coinvolgere tutto il personale aziendale, non solo il top management ma soprattutto il nucleo operativo

- optare per strategie alla portata dell’azienda, lasciando da parte (almeno all’inizio) le scelte grandiose

- lavorare con costanza e introdurre attività ben visibili e misurabili per avere un ritorno immediato

- verificare periodicamente i cambiamenti e il loro avanzamento