Nei contesti produttivi la competitività si gioca su efficienza, qualità e tempi di risposta. Quindi sapere esattamente come sta performando la fabbrica è una necessità. Non basta più “avere una percezione”: serve misurare, con dati oggettivi e aggiornati. I KPI operativi rispondono proprio a questo bisogno.

Trasformano i processi produttivi in numeri, evidenziano cosa funziona e cosa migliorare. Andiamo a vedere cosa sono e come usarli in modo strategico per ottimizzare la produzione industriale.

I KPI operativi sono indicatori che misurano le prestazioni dei processi produttivi — come disponibilità, efficienza e qualità — e permettono di migliorare la gestione della fabbrica.

In questo articolo scopri definizione, esempi concreti (OEE, FPY, Takt Time, MTBF) e consigli pratici su come applicarli in azienda per ottenere maggiore produttività e controllo grazie ai dati.

Scopri come applicare i KPI operativi nella tua fabbrica con il software MES Bravo Manufacturing.

Cosa sono i KPI operativi

A differenza dei KPI strategici, che guardano al lungo periodo (come il fatturato, l’efficienza o la quota di mercato), quelli operativi si concentrano sul “qui e ora” della fabbrica.

Un KPI operativo serve a rispondere a domande concrete:

- quanto produco rispetto al previsto?

- quanti scarti sto generando?

- quanto tempo impiega una macchina a fermarsi o ripartire?

In sostanza, questi indicatori traducono l’operatività quotidiana in dati utili (sintetici) che servono a prendere decisioni per chi si occupa di gestione della produzione.

Per essere davvero efficaci, i KPI devono essere misurabili, pertinenti e aggiornati. Solo così diventano strumenti decisionali e non semplici numeri su un report.

![]()

Perché i KPI operativi sono fondamentali per la produzione industriale

Una volta compreso cosa sono, è facile capire perché i KPI operativi siano così centrali nella gestione di un reparto produttivo.

Rappresentano infatti il punto d’incontro tra controllo e miglioramento: consentono di monitorare la performance, individuare inefficienze e misurare i risultati delle azioni correttive.

Monitorare i KPI operativi significa:

- avere una fotografia oggettiva dei processi produttivi

- identificare colli di bottiglia, inefficienze o sprechi

- confrontare le prestazioni tra reparti o linee

- sostenere un percorso di miglioramento continuo secondo i principi della Lean Production

In un’industria sempre più digitale, dove sensori, software e macchine connesse generano dati in tempo reale, i KPI operativi diventano la base di una fabbrica intelligente.

Senza indicatori chiari, non c’è controllo. E senza controllo, non c’è crescita.

Come definire KPI operativi efficaci

Definire i giusti KPI non è una questione di quantità, ma di qualità.

Meglio pochi indicatori significativi che decine di numeri inutili.

Per impostare KPI davvero utili, ecco alcuni principi da tenere presenti:

- allineamento con gli obiettivi aziendali: ogni indicatore deve avere uno scopo preciso (ridurre i fermi macchina, migliorare la qualità, ottimizzare i tempi)

- misurabilità: scegli KPI basati su dati reali e facilmente reperibili (qui è fondamentale la raccolta dati in fabbrica)

- tempestività: i risultati devono essere aggiornati con una frequenza utile all’intervento

- usabilità: il KPI deve portare all’azione. Se non puoi usarlo per decidere, è inutile

- comparabilità: confronta i dati nel tempo o tra reparti per evidenziare i trend

- coinvolgimento delle persone: condividi i KPI con chi lavora in produzione. La consapevolezza diffusa migliora la responsabilità operativa

💡 Un buon KPI nasce sempre da una domanda chiara e da un obiettivo concreto. Prima di definirlo, chiediti: che decisione potrò prendere grazie a questo numero?

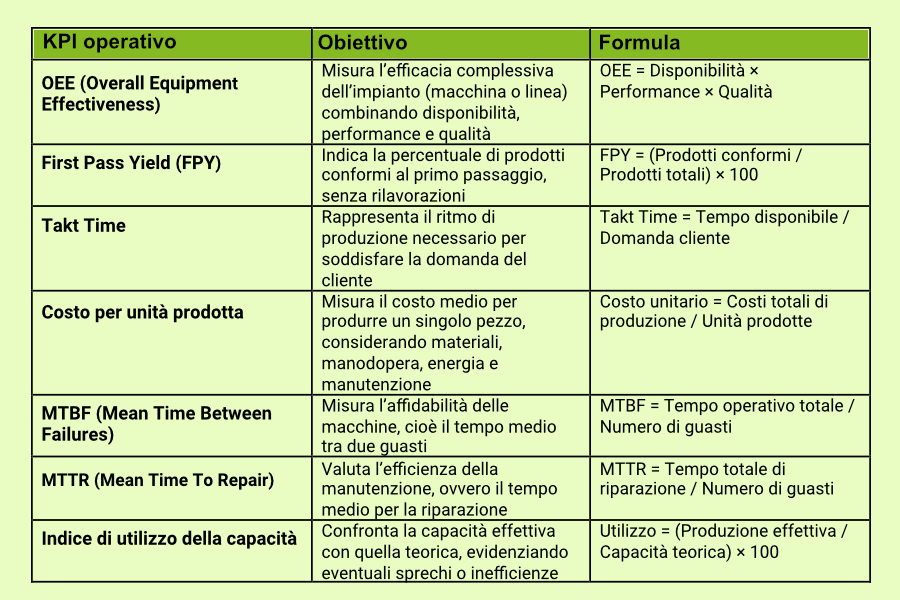

Esempi di KPI operativi nella produzione industriale

Ora che il concetto è chiaro, vediamo alcuni esempi pratici.

Ecco una sintesi dei principali KPI operativi che ogni azienda manifatturiera dovrebbe monitorare, con il loro obiettivo e la formula di calcolo per una valutazione chiara e immediata delle performance:

Questi KPI non sono universali: ogni azienda deve scegliere quelli che riflettono i propri obiettivi e processi. L’importante è che forniscano informazioni utili e usabili.

Come usare i KPI: implementazione, monitoraggio e miglioramento

Definire i KPI è solo il primo passo. Il vero valore nasce quando diventano parte integrante del processo decisionale quotidiano.

Ecco un piano operativo in tre fasi.

1. Setup

- mappa i processi chiave del reparto/linea

- identifica gli obiettivi (ad esempio ridurre fermi macchina, aumentare qualità, ridurre scarti)

- seleziona 3-5 KPI che hanno la priorità

- definisci formula, frequenza di misurazione, target e responsabile del controllo

- assicurati che i dati siano affidabili e raccolti in modo automatizzato

2. Monitoraggio

- crea dashboard visive aggiornate per turno, reparto o per linea

- comunica i risultati a tutti: operatori, responsabili, direzione

- confronta i risultati con i target e i trend storici

- rendi visibili i risultati per tutti i livelli

3. Miglioramento

- se un KPI si discosta dal target, analizza la causa (ad esempio con la tecnica dei “5 perché”: chiedersi “Perché?” più volte (di solito 5) per arrivare al vero motivo alla base dell’anomalia, andare oltre la risposta superficiale e trovare la causa sistemica)

- fai azioni correttive: ottimizzazione setup, formazione operatori, manutenzione predittiva, revisione del processo

- misura l’impatto dell’azione sul KPI

- il ciclo è continuo: definisci → misura → agisci → rivedi. I KPI devono diventare strumenti di miglioramento continuo, non semplici numeri su una lavagna

Integrazione con le tecnologie Industria 4.0 e Smart Factory

Oggi parlare di KPI operativi significa parlare di digitalizzazione dei processi produttivi.

Le fabbriche moderne, oggi, sono fabbriche connesse.

Queste fabbriche non si limitano più a raccogliere dati a fine giornata: grazie all’integrazione con sensori IoT, macchinari connessi e software MES (Manufacturing Execution System), l’informazione viaggia in tempo reale e viene visualizzata su dashboard intuitive.

Il software MES nella gestione dei KPI operativi

Il software MES è il cuore pulsante di questa trasformazione.

Collega il mondo fisico delle macchine a quello digitale della gestione, raccoglie i dati di produzione, li elabora e li trasforma in KPI chiari e comprensibili. In pratica, il MES consente di sapere — minuto per minuto — cosa sta succedendo in reparto: quali macchine stanno producendo, quanto tempo impiegano, se ci sono anomalie, scarti o inefficienze. Tutto questo senza interventi manuali o fogli Excel.

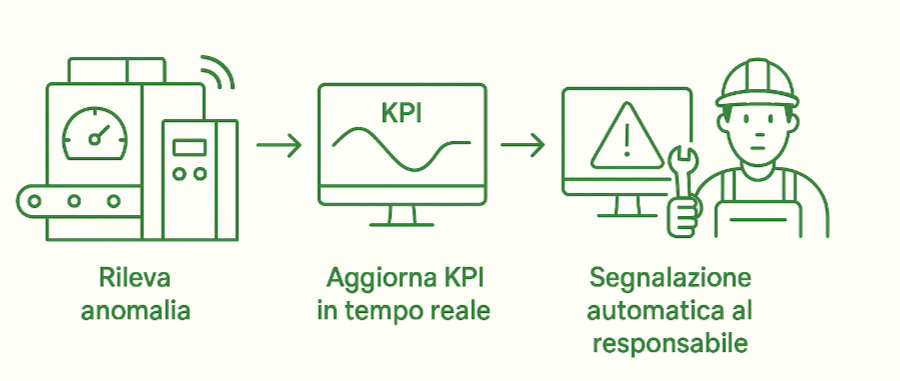

Un esempio concreto: un sensore rileva un’anomalia su una macchina → il sistema MES aggiorna automaticamente il KPI di performance → viene generato un alert al responsabile → si interviene subito, prima che il problema diventi fermo macchina.

Questo flusso continuo di informazioni permette di agire in modo proattivo, riducendo tempi morti e migliorando l’efficienza complessiva.

👉 Con Bravo Manufacturing, il MES sviluppato da Antos, tutto questo diventa ancora più accessibile.

Il sistema raccoglie e analizza i dati di produzione in tempo reale, elabora KPI di efficienza macchina, avanzamento delle commesse e tempi di fermo e li visualizza su dashboard intuitive e personalizzabili.

In questo modo:

- i KPI non restano numeri astratti, ma diventano veri e propri strumenti di lavoro quotidiano, capaci di guidare le decisioni e rendere la fabbrica più intelligente, veloce e connessa

- il MES diventa il motore che alimenta i KPI in tempo reale, rendendo visibile e misurabile ogni azione produttiva

Sfide ed errori da evitare

Gestire i KPI operativi non è sempre semplice. Ecco gli errori più frequenti e come evitarli:

- avere troppi KPI: la quantità non fa la qualità. Meglio pochi, ma chiari

- scollegarli dagli obiettivi aziendali: se non supportano una decisione, non servono

- basarsi su dati inaffidabili: un KPI è utile solo se i dati sono corretti

- non agire sui risultati: misurare senza intervenire significa perdere opportunità

- ignorare l’evoluzione: i KPI vanno aggiornati quando cambiano processi, prodotti o tecnologie

- mancanza di coinvolgimento: se gli operatori non conoscono gli obiettivi, non potranno contribuire a raggiungerli

Affrontare queste sfide richiede metodo, comunicazione e una cultura orientata al miglioramento continuo.

Conclusioni

I KPI operativi sono la bussola della produzione industriale moderna.

Permettono di misurare, confrontare e migliorare, trasformando ogni dato in un’opportunità concreta di crescita. Ma per funzionare davvero, devono essere integrati nei processi e sostenuti da una tecnologia che li renda accessibili e comprensibili a tutti.

Con un sistema come Bravo Manufacturing puoi monitorare i KPI operativi in tempo reale, analizzare dati precisi e trasformarli in azioni concrete.

Inizia da qui: scegli i tuoi KPI, misurali ogni giorno e lascia che guidino la tua fabbrica verso performance sempre migliori. Scopri come funziona il software MES Bravo 👇

❓ FAQ (domande frequenti) sui KPI operativi![]()

Qual è la differenza tra KPI operativi e strategici?

I KPI strategici guardano agli obiettivi di medio-lungo periodo, mentre quelli operativi misurano le performance quotidiane dei processi produttivi.

Quanti KPI operativi è consigliabile monitorare?

All’inizio 3-5, quelli davvero critici. Poi puoi aggiungerne altri man mano che il sistema di monitoraggio si consolida.

Ogni quanto vanno aggiornati i KPI?

Idealmente in tempo reale o per turno. Un aggiornamento giornaliero è il minimo per prendere decisioni tempestive.

Posso usare gli stessi KPI su linee diverse?

Sì, se le condizioni operative sono comparabili. L’importante è mantenere la stessa formula e metodo di rilevazione.

Cosa fare se un KPI peggiora?

Non è un fallimento, ma un segnale d’allarme: analizza le cause, agisci e verifica l’effetto delle azioni correttive.

- KPI (Key Performance Indicator): indicatore chiave di prestazione

- OEE (Overall Equipment Effectiveness): misura dell’efficacia complessiva dell’impianto

- FPY (First Pass Yield): percentuale di prodotti conformi al primo passaggio

- MTBF / MTTR: tempo medio tra guasti / tempo medio di riparazione

- Lean Manufacturing: filosofia di miglioramento continuo orientata all’efficienza

- Industria 4.0: modello di fabbrica digitale e interconnessa