In economia aziendale un KPI di efficienza (Key Performance Indicator) è un indice che monitora l’andamento di un processo aziendale.

Wikipedia

In produzione i KPI sono utilizzati per controllare l’efficienza del processo produttivo, con l’obiettivo di aumentarla e di incrementare quindi la competitività aziendale.

Per questo è indispensabile oggi monitorare in modo costante e approfondito tutte le attività connesse alla produzione e alla gestione degli impianti produttivi.

Altrettanto importante è integrare il processo produttivo al sistema informativo aziendale.

In particolare, questa è la condizione necessaria per elaborare indicatori chiave di prestazione (KPI) che permettano di fare quanto detto sopra.

1 quantificabilità: i KPI devono poter essere espressi in forma di numeri

2 accessibilità: i KPI devono essere facilmente fruibili e determinabili

3 tempestività: i KPI devono essere velocemente elaborati per rappresentare il reale stato della produzione

4 significatività: i KPI devono permettere di determinare se un’azienda sta effettivamente migliorando

5 operatività: i KPI devono essere controllabili e confrontabili. Devono cioè essere messi in relazione col contesto che si sta analizzando per misurare cambiamenti di efficienza

Parliamo di indicatori chiave per valutare l’andamento della produzione dal punto di vista dell’efficienza, del livello di servizio dato al cliente e della qualità dei processi.

Possiamo indicare alcuni KPI fondamentali per un efficiente monitoraggio dell’attività produttiva:

Sono indicatori che riguardano in particolare le prestazioni di efficienza delle matricole.

Per il loro calcolo è fondamentale definire a priori la classificazione dei vari tempi di fabbrica (tempo atteso, tempo effettivo, tempo consuntivo, ecc…). Questi indicatori derivano infatti da un rapporto tra diverse entità di tempo.

In base ai tempi di fabbrica classificati e rilevati si possono definire vari KPI.

Ecco alcuni esempi:

> Efficienza: Tempo atteso/Tempo di lavorazione

> Rendimento: Tempo atteso/Tempo effettivo

> Rendimento globale: Tempo atteso/Tempo consuntivo

Questi indicatori riguardano le prestazioni delle macchine impiegate in produzione e si ricavano per sottrazione.

Per il loro calcolo è fondamentale definire il calendario di fabbrica che si vuole gestire (calendario solare, calendario della fabbrica, calendario budget ore, ecc…).

I più comuni KPI di efficienza delle macchine sono i seguenti:

> Utilizzo lordo: Totale ore macchina/Calendario

> Utilizzo netto: Totale ore macchina – ore di manutanzione/Calendario fabbrica

> Disponibilità: Totale ore macchina – fermi – ore di manutanzione/Calendario fabbrica

Questi KPI combinano grandezze miste per avere risultati generali o globali in un unico indicatore.

Il più diffuso KPI misto è l’OEE: Overall Equipment Efficiency (o Efficienza Generale dell’Impianto)

E’ l’indicatore che esprime il livello di efficienza REALE di una linea produttiva.

Per il suo calcolo vengono considerate la disponibilità della macchina, la sua prestazione in termini di tempo impiegato, la qualità della produzione in termini di scarti prodotti.

L’OEE è influenzato da eventuali inefficienze produttive come ad esempio guasti, scarti e rilavorazioni che rallentano la produttività.

I sistemi che aiutano nella rilevazione dei dati di produzione, e quindi nella elaborazione di KPI affidabili e tempestivi, sono i software MES (Manufacturing Execution System).

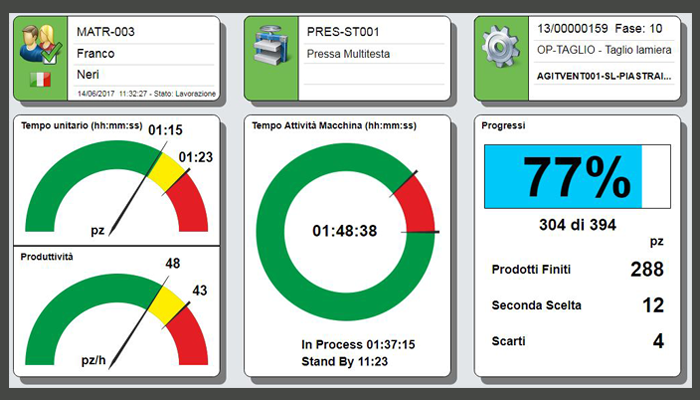

La tecnologia dei più evoluti sistemi MES consente infatti di rilevare manualmente o automaticamente i dati di produzione e controllare in tempo reale le lavorazioni eseguite: operazioni, prodotti realizzati, tempi di produzione, stato dell’ordine di produzione, efficienza della risorsa, qualità della produzione.

Analisi degli indicatori con il software MES Bravo Manufacturing

Condividi anche tu l’importanza di un controllo di efficienza misurabile e in tempo reale?

Se vuoi, dicci cosa ne pensi nei commenti.