Manutenzione preventiva o manutenzione ordinaria degli impianti industriali?

Prima di rispondere a questa domanda, fissiamo un concetto: la manutenzione industriale è un fattore importantissimo per garantire continuità produttiva, qualità del prodotto e affidabilità degli impianti.

Nelle aziende manifatturiere moderne, la ricerca di approcci più evoluti ha portato alla diffusione del concetto di TPM manutenzione, ovvero l’applicazione del TPM (Total Productive Maintenance) come modello integrato per ottimizzare macchine, processi e persone.

Ma la domanda di partenza rimane: meglio fare manutenzione ordinaria o TPM?

In questo articolo vediamo le differenze, i metodi e le tecnologie che supportano la manutenzione TPM, con esempi pratici ed elementi operativi utili per le aziende.

La TPM e il suo ruolo nella manutenzione

Nel contesto della manutenzione industriale (macchine, linee, impianti), la TPM sta diventando decisiva per ridurre fermi, eliminare sprechi e aumentare la disponibilità degli impianti.

A differenza della manutenzione ordinaria, che si concentra sull’intervento quando si verifica un guasto, la TPM manutezione introduce una visione proattiva e partecipativa: tutti i reparti concorrono a mantenere le macchine in condizioni ottimali.

Cos’è la TPM (Total Productive Maintenance)? Definizione

La TPM è un approccio strategico che vuole massimizzare la produttività degli impianti attraverso:

- manutenzione preventiva e autonoma

- coinvolgimento totale degli operatori

- formazione continua

- standardizzazione delle attività

- monitoraggio costante delle performance

Nel contesto della manutenzione preventiva, questo significa costruire un sistema capace di prevenire guasti, ridurre le perdite e aumentare la stabilità dei processi.

Perché “TPM manutenzione” è una ricerca crescente nelle aziende manifatturiere?

I dati delle ricerche web lo dimostrano: le aziende digitano sempre più spesso “TPM manutenzione” sui motori di ricerca.

Questo perché cercano soluzioni a problemi sempre più complessi:

- impianti costosi e tecnologici

- necessità di continuità operativa

- pressione crescente sui tempi di consegna

- costi elevati di downtime e manutenzione reattiva

- spinta verso Industria 4.0/5.0

In sostanza, le aziende cercano di passare da una gestione passiva a una gestione scientifica degli asset.

Manutenzione ordinaria, manutenzione preventiva e TPM

Si tratta di approcci che hanno focus diversi:

- Manutenzione ordinaria

si tratta di interventi programmati e a basso impatto (pulizie, lubrificazioni, controlli periodici) - Manutenzione preventiva

sono le attività pianificate sulla base del tempo, del numero di ore macchina o dell’utilizzo - TPM manutenzione

è il sistema integrato che include manutenzione preventiva, manutenzione predittiva, monitoraggio dei KPI, manutenzione autonoma degli operatori, riduzione delle perdite e miglioramento continuo

Total Productive Maintenance e manutenzione ordinaria: punti in comune e differenze

Abbiamo detto all’inizio di questo articolo che esistono due approcci alla manutenzione degli impianti industriali: manutenzione ordinaria e manutenzione preventiva (TPM Manutenzione).

Due approcci che hanno punti in comune e anche differenze.

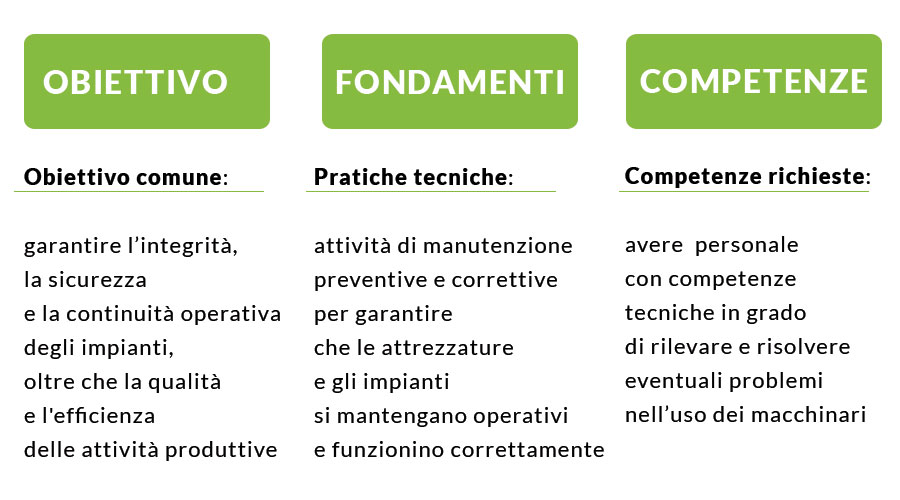

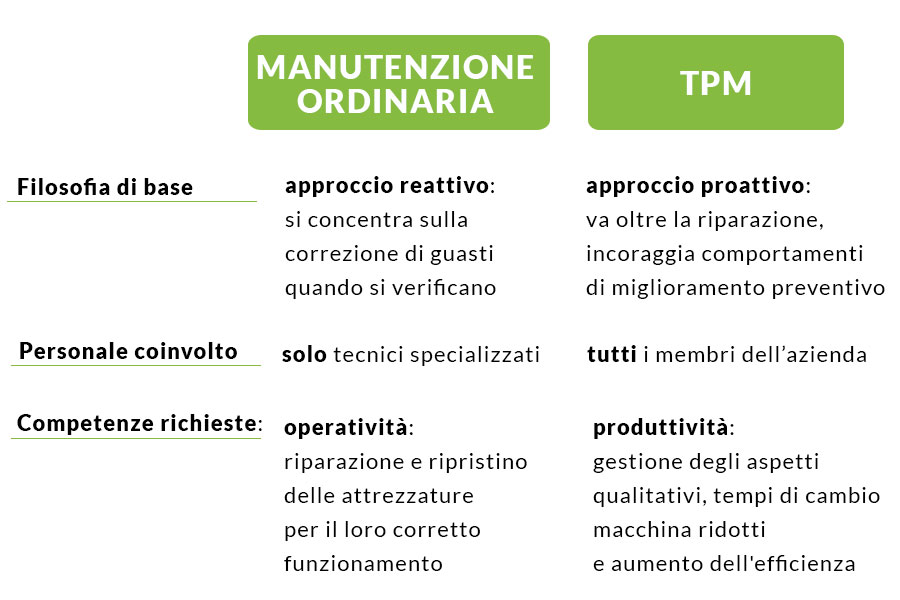

I punti in comune

Le differenze

Cosa capiamo da questi punti in comune e differenze?

Capiamo che, se la manutenzione ordinaria risponde in modo reattivo ai guasti, il TPM abbraccia un approccio olistico che cerca di prevenire questi guasti attraverso la partecipazione attiva di tutti i membri dell’organizzazione.

La scelta tra i due metodi dipenderà perciò dalle esigenze specifiche dell’azienda e dalla volontà di abbracciare una filosofia di gestione più ampia e orientata al miglioramento continuo, come quella della Lean Production.

I pilastri della TPM applicata alla manutenzione

Abbiamo detto che la Total Productive Maintenance (TPM) è un approccio strategico alla gestione della manutenzione.

Il suo principale obiettivo non è semplicemente quello di riparare un guasto o ripristinare le attrezzature, ma quello di massimizzare l’efficienza del processo produttivo riducendo al minimo rotture, sprechi di prodotto (scarti) e difetti delle attrezzature.

È infatti un processo continuo, che coinvolge tutte le persone e tutte le aree dell’azienda, dai dirigenti ai tecnici di produzione.

Si basa infatti sul concetto che ogni membro dell’organizzazione ha un ruolo da svolgere nella manutenzione (preventiva) e nel miglioramento degli asset.

Si basa su cinque pilastri fondamentali, noti come i “Pilastri del TPM Manutenzione”.

Vediamoli.

1. Coinvolgimento totale del personale (operatori, tecnici, manutentori)

Nel modello TPM, operatori, manutentori e responsabili collaborano alla cura delle macchine ogni giorno, non solo quando si verifica un guasto.

👉 Esempio pratico di manutenzione:

su una linea di imbottigliamento, l’operatore segnala vibrazioni anomale rilevate durante il controllo giornaliero. Grazie alla segnalazione, il manutentore verifica subito i cuscinetti e programma una sostituzione preventiva, evitando un fermo di 6 ore durante il turno successivo.

2. Manutenzione preventiva e autonoma

Gli operatori svolgono attività autonome che prevengono o riducono i guasti e stabilizzano il processo, come queste:

- pulizia sensori

- lubrificazioni base

- verifiche visive quotidiane

- micro-regolazioni

👉 Esempio pratico di manutenzione:

in un’azienda metalmeccanica, l’operatore effettua ogni mattina la pulizia dei sensori ottici di un’isola robotizzata. Questo semplice gesto evita falsi positivi, microfermi e reset continui che rallenterebbero la produzione.

3. Formazione continua e miglioramento continuo

La TPM richiede competenze tecniche aggiornate, non solo per usare le macchine ma per prevenire i guasti:

- analisi dei guasti

- manutenzione autonoma

- utilizzo corretto delle macchine

- diagnostica di primo livello

👉 Esempio pratico di manutenzione:

in una linea CNC, gli operatori vengono formati per riconoscere segnali di deriva del mandrino (rumore, temperatura, vibrazione).

Grazie alla formazione, un operatore nota un leggero aumento del rumore durante il taglio e lo segnala: il manutentore interviene tempestivamente per evitare un danno al mandrino del valore di migliaia di euro.

4. Standardizzazione degli interventi di manutenzione

Checklist, istruzioni digitali, procedure condivise riducono errori e variabilità tra turni e reparti.

👉 Esempio pratico di manutenzione:

In un’azienda alimentare, la manutenzione delle guarnizioni dei nastri trasportatori viene standardizzata tramite una checklist digitale sul tablet MES.

Ogni turno verifica:

- tensione corretta

- allineamento

- segni di usura

- pulizia

Risultato: riduzione del 30% dei fermi improvvisi dovuti a slittamenti.

5. Monitoraggio dei KPI macchina e asset

I KPI principali da monitorare in tema di manutenzione sono:

- OEE

- MTBF (tempo medio tra guasti)

- MTTR (tempo medio di riparazione)

- Downtime totale

- Costo manutenzione/asset

👉 Esempio pratico di manutenzione:

una pressa automatica presenta cali di performance durante gli ultimi mesi. Dall’analisi di MTBF e MTTR emerge un aumento dei microfermi legati al sistema pneumatico.

Dopo aver identificato il trend, il responsabile manutenzione inserisce un controllo settimanale delle valvole: i microfermi si riducono del 40% nel trimestre successivo.

Questi principi lavorano per creare un ambiente operativo che punta alla massima efficienza, alla riduzione dei guasti e al raggiungimento di alti standard di produzione.

Implementare la TPM manutenzione: step-by-step

Introdurre la TPM manutenzione non significa semplicemente “fare più manutenzione”, ma significa costruire un sistema organizzato, ripetibile e misurabile che integra persone, processi e tecnologia. L’obiettivo è infatti creare un modello strutturato che riduca i guasti, stabilizzi il funzionamento degli impianti e migliori l’affidabilità delle linee nel tempo.

Per ottenere risultati concreti, la TPM non va applicata in modo generico o occasionale: deve seguire un percorso chiaro, scandito da fasi progressive che guidano l’azienda dalla diagnosi iniziale alla piena adozione del metodo.

Ecco gli step fondamentali per implementare correttamente la TPM in fabbrica.

Step 1 – Analisi degli asset critici

Il primo passo nella TPM manutenzione è identificare quali macchine e impianti hanno il maggiore impatto sulla continuità produttiva, cioè generano più downtime, scarti e costi.

Per questo, la TPM parte da un’analisi oggettiva dei macchinari critici, basata su indicatori come:

- frequenza dei guasti

- tempi di fermo (downtime)

- costo delle riparazioni

- impatto sul flusso produttivo

- MTBF e MTTR

- importanza dell’asset nella catena del valore

Una volta individuati gli asset prioritari, si procede con la definizione del piano TPM che permette di prevenire i guasti e controllare le performance di ogni impianto.

Step 2 – Mappatura delle perdite (Six Big Losses)

Le perdite principali da misurare sono:

- guasti

- setup/regolazioni

- microfermi

- rallentamenti

- difetti

- avvii lenti

Step 3 – Piano di manutenzione preventiva e condition-based

La TPM combina diversi approcci e occorre progettare il piano di manutenzione più adatto tra:

- time-based: manutenzione eseguita a intervalli fissi, ad esempio ogni 3 mesi o ogni 500 ore di lavoro, indipendentemente dalle condizioni reali della macchina

- usage-based: interventi programmati in base all’uso effettivo dell’asset, come numero di cicli, pezzi prodotti, chilometri percorsi, accensioni, ecc

- condition-based: manutenzione che si attiva quando i sensori o i dati rilevano una variazione anomala (vibrazioni, temperatura, assorbimenti, pressione), anticipando il guasto prima che avvenga

Step 4 – Introduzione di strumenti digitali e software per la manutenzione TPM

L’adozione di strumenti digitali è il punto di svolta che rende la TPM manutenzione un modello veramente efficace, sostenibile e misurabile nel tempo. Senza dati affidabili e senza un sistema che li raccolga in modo automatico, la TPM rischia di rimanere un insieme di buone intenzioni non supportate da evidenze concrete.

Strumenti e tecnologia a supporto della TPM manutenzione

A questo punto, completati gli step operativi della TPM, diventa necessario capire quali strumenti e tecnologie rendono possibile mantenerla nel tempo: ed è proprio qui che entrano in gioco le soluzioni digitali, i KPI e i sistemi di monitoraggio avanzato della produzione.

Dashboard KPI, OEE, MTBF/MTTR e monitoraggio asset

Le dashboard moderne sono dei cruscotti e delle board interattive che permettono, in tempo reale, di:

- monitorare la salute delle macchine

- rilevare inefficienze e anomalie

- anticipare i guasti

- analizzare i trend nel tempo

Integrazione tra MES, CMMS e sensori IoT per la manutenzione

Sicuramente una delle tecnologie fondamentali a supporto della manutenzione TPM è il software MES, cioè il sistema che gestisce, controlla e traccia i processi produttivi in tempo reale.

Ma il MES da solo non basta: per ottenere una manutenzione efficiente ed evoluta è necessario integrarlo con gli altri sistemi che governano la fabbrica e le risorse.

L’integrazione MES + CMMS + IoT è quindi una condizione fondamentale che permette di:

- raccogliere automaticamente i dati di produzione e attività

- fare manutenzione predittiva

- pianificare in modo ottimizzato

- creare una storicità delle anomalie

- monitorare in continuo la “salute” dei macchinari

Che cos’è un CMMS (Computerized Maintenance Management System)?

È il software dedicato alla gestione della manutenzione, utilizzato per:

- programmare interventi e ordini di lavoro

- gestire ricambi e materiali

- tracciare attività eseguite

- gestire check-list e procedure di manutenzione

Che cosa sono i sensori IoT?

Sono sensori installati sulle macchine che raccolgono in continuo dati come:

- vibrazioni

- temperatura

- assorbimenti elettrici

- pressione

- velocità

Il ruolo di Bravo Manufacturing (software MES) nella gestione della manutenzione TPM

Tra gli strumenti utilizzati dalle aziende per fare manutenzione preventiva, abbiamo citato i sistemi software specialistici, come i sistemi MES.

Possiamo infatti dire che l’utilizzo di software MES specialistici, come Bravo Manufacturing, permette di raggiungere un’eccellenza operativa completa.

![]()

Ma come si potenzia la TPM grazie a Bravo Manufacturing?

Vediamo i punti chiave di questa integrazione.

Bravo registra in tempo reale:

- fermi e microfermi

- cause di guasto

- tempi ciclo reali vs teorici

- variazioni di prestazione delle macchine

- derive di processo legate a manutenzione o usura

Bravo supera l’incertezza della raccolta manuale e consente di identificare rapidamente trend e segnali di allarme.

La TPM richiede una misurazione costante della “salute” delle macchine.

Il MES calcola automaticamente:

- MTBF (tempo medio tra i guasti)

- MTTR (tempo medio di riparazione)

- OEE (efficienza complessiva dell’impianto)

- frequenza e durata dei downtime

Questi indicatori diventano la base per migliorare l’affidabilità degli impianti e ottimizzare gli interventi.

Bravo Manufacturing può essere collegato ai sensori IoT e alla TPM per migliorare la pianificazione delle attività di manutenzione preventiva in base ai dati di produzione. Ad esempio, il software può aiutare a sincronizzare l’esecuzione dei lavori di manutenzione:

- time-based: eseguiti a intervalli regolari

- usage-based: attivati dopo un certo numero di cicli/ore

- condition-based: abilitati da segnali reali di usura o deriva

In questo modo la manutenzione aiuta a minimizzare l’impatto sulla produzione e quindi anche i tempi di fermo non pianificati.

Bravo può aiutare anche nella gestione delle risorse e nella pianificazione delle attività, facilitando l’allineamento degli interventi previsti nei piani di manutenzione con le esigenze di produzione. Si riesce quindi a ottimizzare l’utilizzo e la disponibilità delle macchine, ridurre i guasti imprevisti, migliorare la pianificazione ed evitare tempi morti non necessari

L’integrazione del TPM con il software MES può, quindi, contribuire a creare un ambiente di produzione più efficiente, responsivo e orientato al miglioramento continuo.

Sei d’accordo?

Errori comuni nell’adozione della TPM manutenzione e come evitarli

Implementare la TPM manutenzione richiede metodo, continuità e cambiamento culturale. Molte aziende iniziano con entusiasmo, ma commettono errori che rischiano di bloccare il progetto o ridurre drasticamente i benefici attesi.

Spesso sta propio nell’applicazione: senza dati, senza coinvolgimento e senza una strategia chiara, anche il miglior modello manutentivo perde efficacia.

Ecco gli errori più diffusi e come evitarli, per costruire una TPM realmente sostenibile e orientata ai risultati.

❌ Errore 1 – Considerare la TPM un progetto temporaneo

✔ Soluzione: inserirla nella cultura aziendale con ruoli chiari e responsabilità. Deve essere considerata una cultura continua.

❌ Errore 2 – Non coinvolgere operatori e manutentori

✔ Soluzione: fare formazione costante e manutenzione autonoma strutturata.

❌ Errore 3 – Mancanza di dati reali

✔ Soluzione: implementare MES + IoT + CMMS per decisioni basate su dati e non percezioni.

❌ Errore 4 – Piano di manutenzione troppo rigido

✔ Soluzione: utilizzare logiche condition-based e aggiornare regolarmente gli algoritmi.

Conclusione: il prossimo passo per l’azienda manifatturiera

La TPM manutenzione, integrata con tecnologie digitali e con un MES come Bravo Manufacturing, è oggi uno dei modelli più efficaci per ottimizzare la manutenzione industriale e garantire continuità produttiva.

Vuoi capire come introdurre la TPM nella tua fabbrica? Inizia adesso 👇

❓ FAQ (domande frequenti) su “TPM Manutenzione”![]()

Cos’è la TPM manutenzione?

È un modello che combina manutenzione preventiva, coinvolgimento degli operatori, monitoraggio dei KPI e miglioramento continuo.

Quali benefici porta?

Porta vari benefici in produzione: riduzione guasti, più efficienza, più qualità, maggiore disponibilità impianti e minori costi.

Serve un software per fare TPM?

Non è obbligatorio, ma è bene sapere che senza dati la TPM non regge.

Il software MES (come Bravo Manufacturing) la rende misurabile e sostenibile.

Quali KPI monitorare nella manutenzione industriale?

I principali KPI da tenere sotto controllo sono OEE, MTBF, MTTR, downtime, costi manutenzione/asset..

La TPM è applicabile in tutte le aziende?

Sì, con gli adattamenti fatti in base al tipo di impianti, processi e risorse.