Manutenzione preventiva o manutenzione ordinaria degli impianti industriali?

Prima di rispondere a questa domanda, fissiamo un concetto: la manutenzione è un fattore cruciale per garantire il funzionamento efficiente e affidabile delle macchine e delle attrezzature industriali, quindi per garantire il corretto avanzamento del processo produttivo.

Le pratiche di manutenzione dominanti sono due: il Total Productive Maintenance (TPM) e la manutenzione ordinaria.

Entrambe puntano a preservare l’integrità degli impianti produttivi, ma esistono notevoli differenze tra queste due metodologie: nell’approccio, negli obiettivi e nell’impatto sulle operazioni quotidiane.

In questo articolo confrontiamo i due approcci e presentiamo cosa serve per adottarli.

Pronto a fare la scelta giusta per il tuo contesto produttivo? Allora leggi …

Total Productive Maintenance (TPM): cos’è e in cosa consiste

Il Total Productive Maintenance (TPM) è un approccio strategico alla gestione della manutenzione.

Il suo principale obiettivo non è semplicemente quello di riparare un guasto o ripristinare le attrezzature, bensì quello di massimizzare l’efficienza del processo produttivo riducendo al minimo rotture, sprechi di prodotto (scarti) e difetti delle attrezzature.

È un processo continuo, che coinvolge tutte le persone e tutte le aree dell’azienda, dai dirigenti ai tecnici di produzione.

Si basa infatti sul concetto che ogni membro dell’organizzazione ha un ruolo da svolgere nella manutenzione e nel miglioramento degli asset.

In particolare, parliamo di cinque pilastri fondamentali, noti come i “Pilastri del TPM”.

Vediamoli.

5 principi chiave del TPM

Il TPM si basa su cinque principi chiave.

la partecipazione attiva assicura che tutti siano responsabilizzati sulla manutenzione preventiva. In sostanza si crea un senso di responsabilità condivisa per la gestione delle attrezzature. Un principio che richiama la filosofia della Lean Production.

la prevenzione si fa attraverso piani di manutenzione ed è svolta dagli stessi operatori e lo scopo è quello di riuscire a prevenire i guasti piuttosto che intervenire a ripararli dopo che si sono verificati.

le persone operative devono essere adeguatamente preparate per gestire le attrezzature in modo efficiente e sicuro. La formazione serve a migliorare le loro competenze tecniche per eseguire attività di manutenzione efficaci e per raccomandare miglioramenti.

significa garantire strumenti appropriati in produzione e aree di lavoro ben organizzate per facilitare lo svolgimento efficiente di tutte le fasi del ciclo produttivo.

significa diffondere un modello dove tutti sono incoraggiati a identificare problemi, proporre soluzioni e lavorare insieme per aumentare l’efficacia nel modo in cui si utilizzano macchinari e impianti.

Questi principi lavorano per creare un ambiente operativo che punta alla massima efficienza, alla riduzione dei guasti e al raggiungimento di alti standard di produzione.

Total Productive Maintenance e manutenzione ordinaria: punti in comune e differenze

Abbiamo detto all’inizio di questo articolo che esistono due approcci alla manutenzione degli impianti industriali: manutenzione ordinaria e manutenzione preventiva (TPM).

Due approcci che hanno punti in comune e differenze.

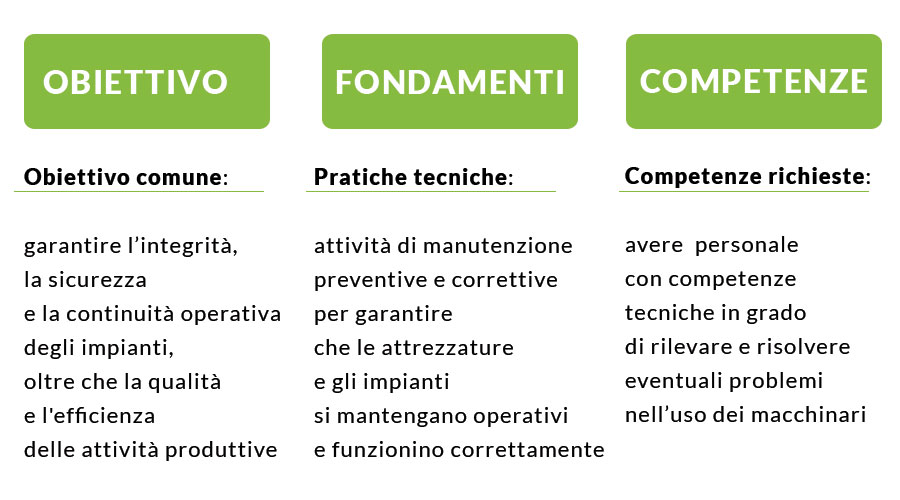

I punti in comune

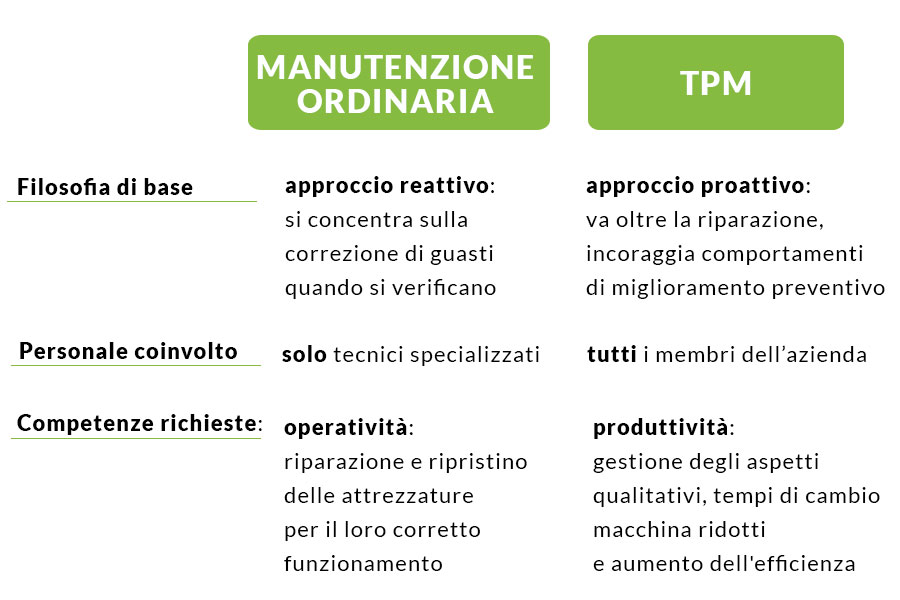

Le differenze

Cosa capiamo da questi punti in comune e differenze?

Capiamo che, se la manutenzione ordinaria risponde in modo reattivo ai guasti, il TPM abbraccia un approccio olistico che cerca di prevenire questi guasti attraverso la partecipazione attiva di tutti i membri dell’organizzazione.

La scelta tra i due metodi dipenderà dalle esigenze specifiche dell’azienda e dalla volontà di abbracciare una filosofia di gestione più ampia e orientata al miglioramento continuo, come quella della Lean Production.

Costi, metodologie e strumenti utilizzati nel TPM

Stai pensando di implementare nella tua produzione il Total Productive Maintenance (TPM)?

Allora è importante considerare i costi associati, le metodologie coinvolte e gli strumenti da utilizzare.

I costi del TPM

Partiamo dai costi.

Ovviamente il TPM comporta costi iniziali, che però si traducono in un investimento a lungo termine fatto per migliorare l’efficienza operativa complessiva della produzione.

I costi sono quelli legati alla formazione del personale, al reclutamento di esperti esterni e all’implementazione di sistemi software dedicati alla gestione dei piani di manutenzione.

Si tratta di costi che si ammortizzano nel tempo con i vantaggi ottenuti in termini di maggiore efficienza e riduzione dei guasti e degli sprechi.

Le metodologie

Le metodologie utilizzate nel TPM includono:

- l’analisi dettagliata della perdita (Loss Analysis), che identifica le aree di inefficienza e di spreco

- il miglioramento dei processi di manutenzione attraverso attività di pulizia, controllo e lubrificazione regolari (Clean, Check, Lubricate – CCL)

- i sistemi di manutenzione preventiva basati su analisi statistiche, come la curva di guasto, che consente una pianificazione efficiente delle attività di manutenzione

- le tecniche specialistiche come il Total Productive Maintenance Pilote (TPM Pilote) che si applica per testare e valutare l’efficacia del TPM in un’area specifica

Gli strumenti del TPM

Servono anche strumenti e processi, ovviamente. Tra quelli utilizzati nella manutenzione preventiva citiamo i seguenti:

- il calcolo dell’OEE (Overall Equipment Effectiveness), una metrica chiave che valuta l’efficienza delle attrezzature

- il sistema di KPI che misura efficienza, scarti, tempi e prestazioni

- la mappatura del flusso di valore (Value Stream Mapping), strumento essenziale che aiuta a identificare ed eliminare sprechi nei processi produttivi

- sistemi informativi avanzati e software dedicati che supportano la pianificazione e l’esecuzione di attività di manutenzione

Manutenzione preventiva e software MES

Tra gli strumenti utilizzati dalle aziende per fare manutenzione preventiva, abbiamo citato i sistemi software specialistici. Tra questi ci sono i software MES (Manufacturing Execution Systems).

Possiamo infatti dire che l’utilizzo di software specialistici, come i MES, permette di raggiungere un’eccellenza operativa completa.

![]()

Ma come si integrano il TPM e il software MES?

Vediamo i punti chiave di questa integrazione.

Il software MES fornisce visibilità in tempo reale delle attività di produzione e dati dettagliati sullo stato delle macchine e sull’utilizzo degli operatori. Integrato al TPM, crea un monitoraggio accurato delle attività di manutenzione, anche per calcolarne l’incidenza sui costi di produzione

Il software MES può essere collegato al TPM per migliorare la pianificazione delle attività di manutenzione preventiva in base ai dati di produzione. Ad esempio, il software MES può aiutare a sincronizzare l’esecuzione dei lavori di manutenzione per minimizzare l’impatto sulla produzione e quindi anche i tempi di fermo non pianificati

Il software MES raccoglie e analizza una vasta gamma di dati sulla produzione, che possono essere collegati alle manutenzioni. Ad esempio, integrando la raccolta dati con l’analisi dell’OEE si possono valutare in modo accurato le prestazioni delle attrezzature e identificare aree di miglioramento

Un software MES può aiutare nella gestione delle risorse e nella pianificazione delle attività, facilitando l’allineamento degli interventi previsti nei piani di manutenzione con le esigenze di produzione. Si riesce quindi a ottimizzare l’utilizzo delle risorse e a evitare tempi morti non necessari

L’integrazione del TPM con il software MES può, quindi, contribuire a creare un ambiente di produzione più efficiente, responsivo e orientato al miglioramento continuo.

Sei d’accordo?

Conclusione: un futuro di eccellenza operativa attraverso l’integrazione di TPM e software MES

Cosa possiamo concludere?

Sicuramente che il binomio TPM – MES è una scelta organizzativa di eccellenza.

La filosofia proattiva del TPM, con il suo focus sulla manutenzione preventiva e sul coinvolgimento del personale, vince se unita alle capacità di analisi avanzate del software MES.

Se in un’azienda manifatturiera questo accade, infatti, la produzione non diventa solo efficiente, ma anche adattiva e reattiva alle mutevoli esigenze del mercato.

Che si tratti di un’azienda di produzione consolidata o di una realtà emergente, l’integrazione tra TPM e software MES migliora la produttività, grazie alla raccolta di dati in tempo reale, alla pianificazione intelligente e alla risposta preventiva ai guasti.

Quindi, l’adozione del TPM e del software MES è oggi una soluzione avanzata che genera in fabbrica la cultura del miglioramento continuo.

Sei pronto a iniziare? 👇