Oggi, secondo varie fonti economiche stiamo vivendo in una nuova era: l’era dei dati .

Una rivoluzione che pone al centro la gestione delle informazioni in grosse quantità (Big Data): un flusso completamente digitalizzato ed interconnesso in rete che consente di trasferire informazioni nelle fasi di progettazione, produzione, acquisizione materiali, manutenzione dei macchinari e trasporto dei prodotti al cliente finale.

Il cambiamento riguarda il futuro delle imprese manifatturiere, specialmente in settori come la manifattura additiva, la stampa in 3D, la robotica e le comunicazioni.

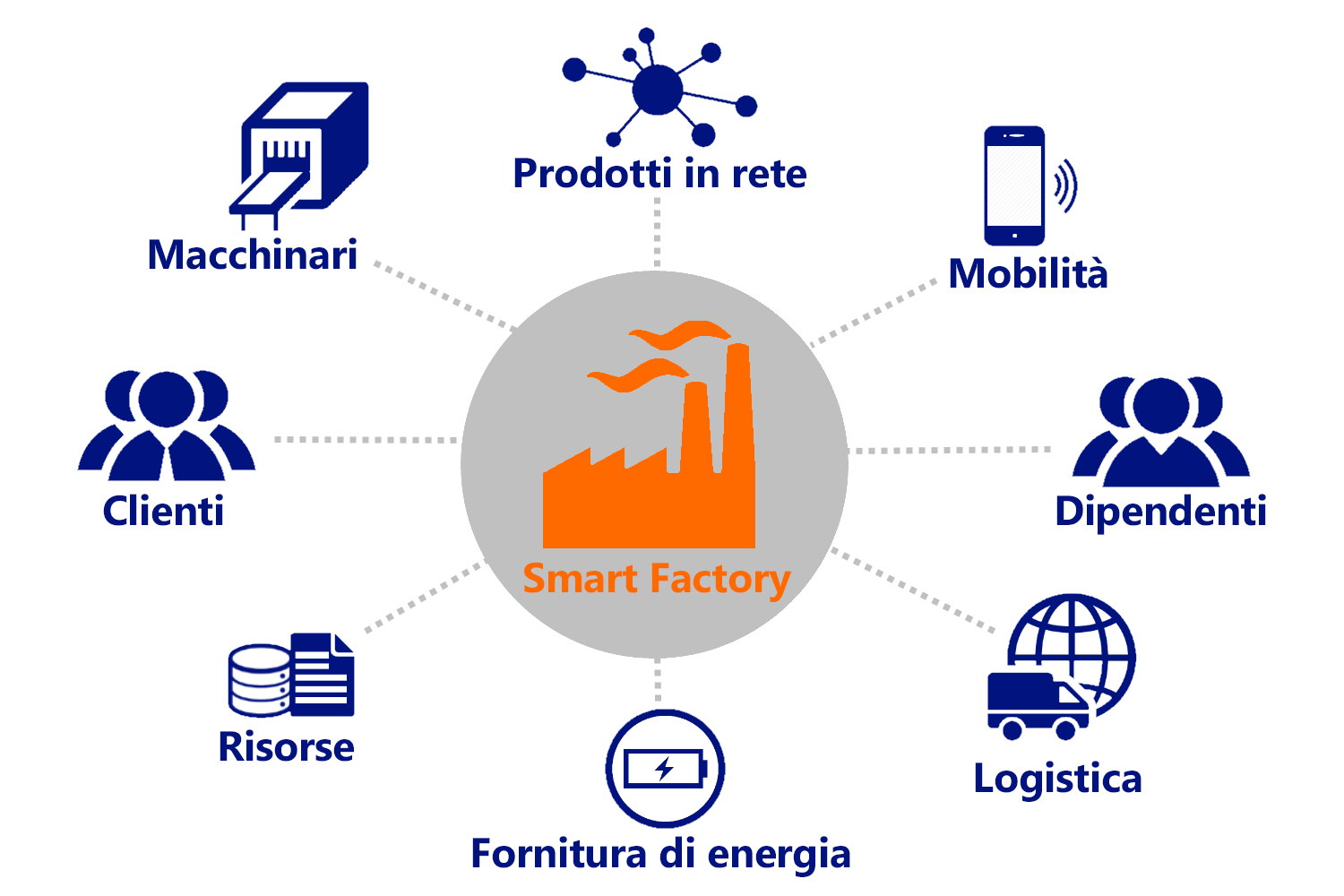

Le aziende che utilizzano i dati come una risorsa e una merce da trasformare e valorizzare si trasformano in smart factory, cioè fabbriche intelligenti.

Cos’è una Smart Factory?

Una “smart factory” è una fabbrica o un impianto industriale che utilizza avanzate tecnologie digitali, come l’Internet delle cose (IoT), l’automazione, l’intelligenza artificiale (IA) e altre tecnologie emergenti per migliorare l’efficienza, la produttività e la flessibilità delle operazioni di produzione. Queste fabbriche intelligenti integrano sistemi informatici avanzati con processi di produzione fisica per creare un ambiente di produzione altamente interconnesso e automatizzato.

Da sempre ogni azienda guarda alla tecnologia come strumento per far collaborare uomo e macchina, al fine di ottenere una maggiore produttività ed il massimo del risparmio in produzione.

Le tecnologie digitali, come ad esempio i software, infatti migliorano la raccolta e l’analisi dei dati utili per ogni azienda.

L’industria “smart” connette tutte le componenti di business e quelle operative per garantire obiettivi di maggiore produttività, sostenibilità e performance economica. Una produzione intelligente sa perché si fa così, sa prevedere perché e cosa accadrà e suggerisce cosa si potrebbe fare meglio.

Come nasce una fabbrica intelligente?

Per diventare una fabbrica intelligente è importante porsi degli obiettivi e munirsi della corretta strumentazione.

Nelle industrie moderne i dati di produzione sono misurati ed acquisiti in grande quantità: dati relativi alle materie prime, all’avanzamento dei processi e alla qualità del prodotto finito.

I sistemi informatici in uso permettono di monitorare la produzione e salvare questi dati in un database, utilizzandoli per l’elaborazione di grafici o report di controllo.

Ma questo utilizzo non basta a risolvere i problemi relativi ai processi produttivi o a modificare le condizioni operative per evitare anomalie o presenza di difetti nei prodotti finiti.

E’ quindi necessario procedere per step:

1 collegare le diverse fonti per creare le basi di una visione di insieme

2 automatizzare la raccolta dei dati

3 applicare i metodi di analisi statistica per ottenere soluzioni analitiche predittive

4 creare in azienda nuove figure di professionisti dell’analisi dati (i “data scientist” e i “data analyst”)

5 considerare i risultati dell’analisi come la bussola per guidare l’azienda verso una crescita continua

In che modo cambiano i processi interni nelle Smart Manufacturing?

Le Smart Manufacturing, o manifatture intelligenti, cambiano i processi interni delle fabbriche in modo significativo attraverso l’implementazione di tecnologie avanzate e la trasformazione digitale. Ecco alcuni dei principali cambiamenti nei processi interni delle Smart Manufacturing:

- Automazione avanzata per compiti ripetitivi

- Monitoraggio in tempo reale per dati dettagliati

- Gestione dell’inventario e previsioni

- Miglioramento della qualità tramite l’IA

- Personalizzazione di massa efficiente

- Manutenzione predittiva per prevenire guasti

- Ottimizzazione dei processi e risparmio energetico

- Connettività e collaborazione tra macchine e reparti

- Sicurezza cibernetica per proteggere i dati

- Formazione digitale per il personale

- Sostenibilità con produzione più verde

Tutto questo ha l’obiettivo di migliorare la produttività, ridurre i costi e garantire una migliore qualità, grazie alla digitalizzazione e all’automazione.

Smart factory in Italia: lo scenario

Le imprese italiane hanno davanti uno scenario in cui sono impegnati i sistemi economici più evoluti, a maggiore velocità di crescita e con imprese mediamente molto più grandi. Che ruolo abbiamo nella rivoluzione 4.0?

Le fabbriche italiane sono ancora in evoluzione, pertanto possono partecipare al cambiamento in modo attivo proponendosi come soggetti che creano innovazioni e non soltanto come adottatori passivi di tecnologie sviluppate in altri contesti.

Fabbriche digitali e nuove organizzazioni

Si stima che investire nelle fabbriche digitali (Smart Factories) porterà ad un aumento dell’efficienza produttiva nelle imprese manifatturiere del +27% nell’arco dei prossimi cinque anni.

Le smart factory riconoscono la centralità dei processi produttivi nelle strategie di innovazione.

Questa centralità è sostenibile dal punto di vista competitivo soltanto se:

1 si implementano macchinari che siano caratterizzati da elevata produttività e flessibilità

2 le nuove fabbriche intelligenti creano un flusso continuo di dati e di informazioni per monitorare e soddisfare ciascun cliente

3 le imprese possiedano i dati dei clienti per assicurarsi vantaggi competitivi difficilmente copiabili

4 si lavora con impianti e macchinari già avanzati dal punto di vista tecnologico, così da poter aggiungere strutture, robot e sensori che monitorano online i processi produttivi e riprogettano il flusso di dati

Ti senti in grado di diventare una smart factory?

Intanto scarica la nostra guida su come iniziare a diventare una fabbrica intelligente ↓