L’automazione di fabbrica è il cuore della Fabbrica 4.0, il motore che consente alle aziende manifatturiere di produrre di più, meglio e in meno tempo.

Oggi i sistemi automatici, i robot e i software di controllo permettono di gestire i processi produttivi con precisione, continuità e intelligenza, trasformando completamente il modo di lavorare di officine e stabilimenti.

In questo articolo parliamo di come funziona l’automazione di fabbrica, quali tipi esistono e come applicarla nella tua azienda per migliorare produttività, efficienza e qualità.

- Cos’è e come funziona l’automazione di fabbrica

- Tutti i tipi di automazione: fissa, programmabile e flessibile

- Esempi pratici di applicazione nelle fabbriche 4.0

- I vantaggi concreti per le aziende manifatturiere

- Il ruolo del software MES (Bravo Manufacturing)

Cos’è l’automazione di fabbrica

L’automazione di fabbrica è l’insieme di tecnologie, macchine e sistemi informatici che consentono di eseguire processi produttivi in modo automatico, riducendo o eliminando l’intervento umano.

È la naturale evoluzione dell’automazione industriale, con una differenza importante:

- l’automazione industriale punta a sostituire il lavoro manuale

- l’automazione di fabbrica mira a connettere l’intero processo produttivo, rendendolo intelligente, interattivo e ottimizzato

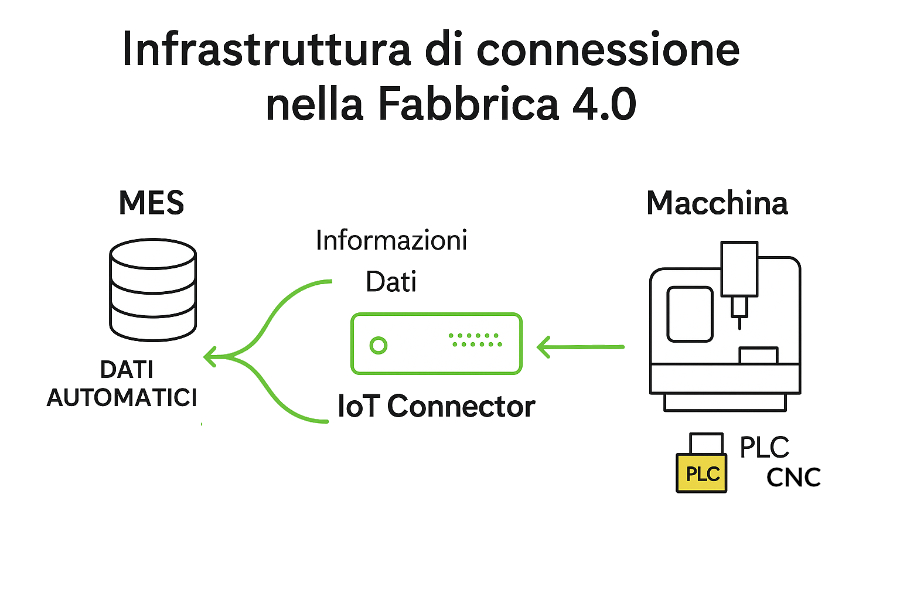

Nel modello della Fabbrica 4.0, l’automazione non è solo meccanica o elettronica, ma diventa digitale e integrata. Ogni macchina comunica con le altre e con i sistemi gestionali, grazie all’interconnessione con software come MES, ERP e IoT, che raccolgono e analizzano i dati in tempo reale.

Tipi di automazione di fabbrica

L’automazione non è tutta uguale. Esistono tre categorie principali, che si differenziano per grado di flessibilità, investimento richiesto e modalità applicative.

Automazione fissa

È il tipo più tradizionale. Si applica in produzioni ad alto volume e basso mix, dove le operazioni sono sempre le stesse.

La configurazione è stabile e difficilmente modificabile: per questo è molto efficiente ma poco flessibile.

👉 Esempio tipico: linee di assemblaggio nel settore automotive o elettronico.

Vantaggi principali:

- alta produttività su grandi volumi

- riduzione dei tempi ciclo

- massima precisione e ripetibilità

Limiti:

- elevato costo iniziale

- scarsa adattabilità a nuovi prodotti o variazioni di processo

Automazione programmabile

È pensata per produzioni in lotti o su commessa, dove è necessario riconfigurare le macchine a seconda del prodotto.

È basata su controllori programmabili (PLC, CNC) e sistemi di supervisione.

👉 Esempio classico: la macchina utensile a controllo numerico, che può essere impostata per lavorazioni diverse in base al programma caricato.

Vantaggi principali:

- più flessibilità rispetto all’automazione fissa

- possibilità di produrre varianti dello stesso prodotto

- buon equilibrio tra produttività e personalizzazione

Limiti:

- necessario personale formato per la programmazione

- tempi di setup più lunghi rispetto ai sistemi fissi

Automazione flessibile

È la forma più avanzata di automazione di fabbrica, basata su sistemi integrati, riconfigurabili e intelligenti.

Utilizza tecnologie come robot collaborativi (cobot), AGV (veicoli a guida autonoma), visione artificiale e sistemi MES per gestire l’intero processo.

Qui la produzione diventa “adattiva”: il sistema riconosce i prodotti, gestisce priorità e variazioni, coordina uomini e macchine.

Dove si applica:

- linee produttive modulari riconfigurabili

- magazzini automatici interconnessi

- controllo qualità con intelligenza artificiale

Vantaggi principali:

- massima efficienza e flessibilità

- riduzione drastica degli errori e dei fermi macchina

- analisi e tracciabilità dei processi in tempo reale

![]()

Come funziona l’automazione di fabbrica

Ogni sistema di automazione è composto da tre elementi principali:

- sensori – raccolgono dati dai processi (temperatura, pressione, posizione, ecc.)

- attuatori – trasformano i comandi in azioni fisiche (movimenti, spostamenti, tagli, ecc.)

- sistemi di controllo – come PLC o software MES, che elaborano le informazioni e coordinano le operazioni

Nelle fabbriche 4.0, questi elementi sono collegati in rete e dialogano con software gestionali e sistemi IoT.

Il risultato è una produzione interconnessa, dove ogni macchina “comunica” in tempo reale e dove il responsabile di produzione può monitorare tutto da un’unica dashboard.

I vantaggi dell’automazione di fabbrica

L’automazione non è solo una questione tecnologica: è un vantaggio competitivo concreto.

Ecco i principali benefici che le aziende manifatturiere ottengono:

- aumento della produttività: le macchine lavorano 24/7 senza pause, ottimizzando i tempi

- meno errori: l’automazione standardizza i processi e minimizza gli scarti

- maggiore qualità del prodotto: i controlli automatici garantiscono risultati costanti

- minori costi: meno sprechi, meno rilavorazioni, meno tempi morti

- monitoraggio continuo: grazie ai dati raccolti in tempo reale, è possibile misurare e migliorare continuamente le performance

Esempi pratici di automazione nella fabbrica 4.0

Vogliamo fare qualche esempio pratico?

L’automazione può essere portata in diversi ambiti produttivi:

- linee di assemblaggio automatiche con robot collaborativi

- magazzini automatizzati con sistemi di movimentazione intelligenti

- controllo qualità automatico tramite sensori e visione artificiale

- raccolta dati in tempo reale connessa a software MES

- manutenzione predittiva basata su analisi IoT

Tutti questi esempi hanno un punto in comune: la capacità di trasformare i dati in decisioni operative, migliorando ogni fase del ciclo produttivo.

Il ruolo del software MES nell’automazione di fabbrica

Coordina macchine, operatori e processi, raccoglie i dati in tempo reale e li traduce in informazioni utili per il controllo della produzione.

Bravo MES per l’automazione del controllo

Bravo Manufacturing è una soluzione software che consente di raccogliere e analizzare i dati di produzione in modo tale da renderli utili in tempo reale per il management produttivo.

Con Bravo Manufacturing, ogni azienda può interconnettere le macchine e gestire:

- avanzamento commesse e tempi di lavorazione

- efficienza di operatori e linee

- analisi dei fermi macchina e degli scarti

- controllo e monitoraggio dei parametri produttivi in tempo reale

Bravo trasforma i dati provenienti dai reparti in dashboard e report immediati, utili per prendere decisioni rapide e fondate.

Inoltre, risponde pienamente ai requisiti di interconnessione Industria 4.0, offrendo una base solida anche per i progetti di Transizione 5.0, dove l’efficienza si unisce alla sostenibilità.

Come introdurre l’automazione nella tua azienda

Dopo aver visto come il software MES sia il cuore digitale dell’automazione, il passo successivo è capire come introdurre concretamente queste tecnologie in produzione.

Ogni azienda parte da un punto diverso: c’è chi ha già macchine interconnesse e chi, invece, lavora ancora con sistemi manuali o poco digitalizzati. In entrambi i casi, l’automazione non si implementa tutta in una volta, ma si costruisce per gradi, seguendo una logica di miglioramento continuo.

Ecco gli step consigliati per iniziare con il piede giusto:

- analizza i processi esistenti – individua le aree più ripetitive, critiche o soggette a errori, dove l’automazione può generare valore immediato

- definisci obiettivi chiari – aumentare la produttività, migliorare la qualità o ridurre i tempi morti

- scegli la tecnologia giusta – automazione fissa, programmabile o flessibile, in base al tipo di produzione

- integra macchine e software – collega i sistemi al MES per centralizzare dati e decisioni

- monitora i risultati – misura i KPI e usa i dati per ottimizzare progressivamente i processi

In conclusione

L’automazione di fabbrica non è solo il futuro della produzione: è già il presente delle aziende che vogliono restare competitive.

Automatizzare significa produrre meglio, con meno sprechi e più controllo, ma anche dare valore alle persone, che passano da esecutori a supervisori di processi intelligenti.

Se vuoi scoprire come Bravo Manufacturing può aiutarti a realizzare una fabbrica automatizzata, efficiente e connessa,

Richiedi una demo gratuita e inizia oggi il tuo percorso verso la Fabbrica 4.0 👇

❓ FAQ (domande frequenti) sull’automazione di fabbrica![]()

Quali sono i tipi di automazione di fabbrica?

Esistono tre principali tipi di automazione di fabbrica: fissa, programmabile e flessibile:

- automazione fissa è adatta alle produzioni di massa, con processi ripetitivi e costanti

- automazione programmabile si usa per produzioni in lotti o su commessa

- automazione flessibile è la più avanzata e consente di adattare rapidamente i processi ai cambiamenti del prodotto o della domanda

Che differenza c’è tra automazione di fabbrica e automazione industriale?

L’automazione industriale riguarda l’uso di macchine e sistemi automatici nei processi produttivi in generale, anche isolati.

L’automazione di fabbrica, invece, si concentra sull’integrazione e il controllo di tutto l’impianto produttivo, connesso digitalmente tramite software come MES, ERP e IoT.

Quali vantaggi offre l’automazione di fabbrica alle aziende manifatturiere?

Il principale vantaggio è produrre di più e meglio, con dati sempre sotto controllo:

- aumento della produttività

- riduzione degli errori e dei tempi di fermo

- miglioramento della qualità del prodotto

- ottimizzazione dei costi e delle risorse

- monitoraggio in tempo reale dei processi produttivi

Come funziona l’automazione di fabbrica nella pratica?

Il funzionamento si basa su sensori, attuatori e sistemi di controllo (come PLC o MES) che comunicano tra loro e scambiano dati in tempo reale.

Questi sistemi coordinano le operazioni produttive, rilevano eventuali anomalie e permettono di intervenire rapidamente per ottimizzare le prestazioni della linea.

Da dove iniziare per automatizzare una fabbrica?

Il modo migliore per iniziare è partire con un’analisi dei processi e individuare le aree dove l’automazione può generare il maggiore impatto.

Successivamente, è importante definire obiettivi chiari, scegliere le tecnologie più adatte e integrare macchine e software (come un MES) per raccogliere e analizzare i dati.

L’obiettivo è procedere per gradi, costruendo nel tempo una fabbrica sempre più efficiente e connessa.