Quando parliamo di produzione, parliamo di contesti che – per loro natura – sono sempre stati predisposti all’informatizzazione e all’introduzione di software specifici, come i software MES.

Questo per via della tipologia di dati da gestire e per l’importanza di controllare indicatori come qualità, efficienza e marginalità delle commesse.

Negli ultimi anni la produzione industriale si è avviata (e si sta avviando) verso la transizione 4.0 ed ecco allora che sempre più si parla dei software MES per l’Industria 4.0, del loro ruolo e della loro collocazione nel controllo di fabbrica.

Che cos’è il Manufacturing Execution System?

Il software MES si distingue per due funzioni primarie:

- Gestione dei dati di produzione: permette di gestire e analizzare i dati produttivi con una precisione che supera quella di altri sistemi, come i gestionali tradizionali (ERP) o quelli con funzioni di gestione produzione integrate

- Analisi delle performance produttive: offre un dettaglio e una completezza di analisi non paragonabili a quelli di altri software.

Questo sistema informativo è progettato per migliorare il controllo dei processi produttivi attraverso un monitoraggio verticale. Raccoglie informazioni direttamente in fabbrica su operatori, macchine, cicli di lavoro e stato degli ordini. Dopo la raccolta, elabora i dati per fornire insight e KPI sull’andamento produttivo, permettendo di visualizzare e analizzare le prestazioni delle risorse e la qualità dei prodotti finiti.

A cosa serve il sistema MES?

Il sistema MES serve a ottimizzare la gestione della produzione nelle aziende manifatturiere.

Fornisce controllo dettagliato sui processi produttivi in tempo reale, permettendo di monitorare ogni aspetto dell’operatività, dai cicli di lavoro agli ordini.

Attraverso la raccolta e l’analisi dei dati provenienti da macchine e operatori, il MES migliora l’efficienza, riduce gli sprechi e aumenta la qualità del prodotto finito.

Fornisce indicatori chiave di prestazione (KPI), utilissime informazioni sintetiche per avere subito chiaro l’andamento delle principali variabili da tenere d’occhio in produzione.

Offre anche funzionalità avanzate per la pianificazione e l’analisi delle prestazioni, essenziali per prendere decisioni informate e velocizzare la produzione, mantenendo al contempo elevati standard di sicurezza e conformità.

Funzionalità principali del software MES

Ecco un elenco delle funzionalità principali di un software MES:

- Raccolta dati: acquisizione in tempo reale dei dati produttivi da macchine e operatori

- Monitoraggio della produzione: visualizzazione continua dello stato di avanzamento della produzione, con dettagli su ogni fase del processo

- Controllo qualità: analisi degli scarti e gestione della qualità dei prodotti in ogni stadio della produzione

- Gestione degli ordini: coordinamento, pianificazione e lancio degli ordini di produzione per ottimizzare i flussi di lavoro

- Manutenzione predittiva: identificazione anticipata dei potenziali guasti delle macchine per ridurre i fermi macchina

- Analisi delle prestazioni: valutazione delle prestazioni produttive attraverso metriche e KPI per supportare decisioni operative e strategiche

- Reportistica avanzata: creazione di report dettagliati che permettono di visualizzare trend e analizzare l’efficienza produttiva

- Integrazione con altri sistemi: capacità di interfacciarsi con altri software aziendali, come ERP, per una gestione integrata e completa

Industria 4.0 e digitalizzazione

L’adozione di soluzioni MES (Manufacturing Execution System) è oggi fondamentale nel processo di trasformazione digitale delle aziende manifatturiere.

Parliamo del contesto dell’Industria 4.0.

Questi sistemi avanzati permettono di digitalizzare e integrare i processi produttivi, rendendo le fabbriche più intelligenti e connesse.

Il MES è il “ponte” tra il piano operativo e quello strategico, fornendo dati analitici in tempo reale che migliorano le decisioni e l’efficienza operativa.

Il MES porta digitalizzazione e le aziende possono beneficiare di una visibilità senza precedenti su ogni aspetto della produzione.

Questo include il monitoraggio in tempo reale delle prestazioni delle macchine, l’ottimizzazione della manutenzione predittiva e la capacità di rispondere dinamicamente ai cambiamenti della domanda. Inoltre, la centralizzazione dei dati produttivi facilita una migliore collaborazione e coordinamento tra diversi reparti, riducendo i tempi di inattività e aumentando la produttività.

In questo modo, il MES contribuisce direttamente agli obiettivi dell’Industria 4.0, promuovendo non solo l’automazione e l’interconnessione, ma anche un ambiente produttivo più agile e adattabile alle sfide future.

Che cos’è il MES industria 4.0?

Il MES industria 4.0 è la prima tecnologia di raccolta dati in fabbrica, alla base della trasformazione digitale della produzione.

Il sistema MES consente l’analisi dei Big Data aziendali (quella enorme mole di informazioni strategiche, digitali e analizzabili in tempo reale anche grazie a tecnologie di intelligenza artificiale).

Nello specifico, parliamo di un tipo di sistema specializzato nella raccolta dei dati su risorse, processi e operazioni di produzione e oggi si colloca benissimo nella transizione 4.0 delle industrie.

Ma vediamo meglio perché e cosa fa.

Evoluzioni del software MES in fabbrica

Il software MES è sempre stato inteso come un applicativo di fabbrica. Corretto!

Il MES è un sistema specifico che ha un ruolo di collegamento tra il processo produttivo (e l’ambiente fabbrica, dove questo operativamente si svolge) e l’area direzionale o manageriale che invece svolge il controllo dei dati e fa scelte di efficienza.

Questo “zoccolo duro” nel ruolo del MES resta tuttora invariato.

Quello che oggi si aggiunge (in realtà sta succedendo da vari anni) è l’uso del MES in fabbrica per applicare nuove tecnologie IoT, per collegare le macchine in uso e per interconnettere i vari componenti della produzione con altre aree aziendali.

Quindi cosa fa il MES nella fabbrica 4.0?

Gestisce i processi industriali e fa cogliere le opportunità della transizione all’IoT.

Perché è proprio il modo in cui i dati vengono raccolti ed elaborati a determinare il fallimento o il successo di un progetto IoT.

![]()

80%

Gartner ha calcolato che, fino al 2020, l’80% di tutti i progetti Industrial IoT hanno fallito nella fase di implementazione a causa di metodi e sistemi inappropriati di raccolta dei dati (traducendo, si intendono i software MES).

(Fonte: Gartner Inc., Infrastructure and Operations Leaders: Prepare for the IoT Rush)

MES industria 4.0: una nuova tecnologia

Quanto detto sopra ci fa capire che la diffusione dell’Industria 4.0 – intesa come tecnologie, informazioni, incentivi e benefici fiscali – ha fatto evolvere il modo di pensare al software MES.

Non più soltanto estensione specialistica del sistema gestionale tradizionale in produzione, ma base fondamentale per l’applicazione (e per il successo) delle tecnologie per il manufacturing nel modello 4.0.

Il concetto di software MES pertanto di evolve.

![]() Da sistema di raccolta dati, controllo efficienza, verifica avanzamento della produzione e analisi delle performance a sistema che permette l’interconnessione di macchine, strumenti, impianti in ottica IoT: il MES diventa strumento fondamentale della fabbrica connessa.

Da sistema di raccolta dati, controllo efficienza, verifica avanzamento della produzione e analisi delle performance a sistema che permette l’interconnessione di macchine, strumenti, impianti in ottica IoT: il MES diventa strumento fondamentale della fabbrica connessa. ![]()

Software MES: la chiave dell’industria 4.0

Abbiamo detto che l’Industria 4.0 porta in azienda:

Le innovazioni più richieste:

- digitalizzazione

- agilità

- connettività

- automazione

- maggiore capacità di controllo

- intelligenza artificiale

- capacità decisionale

Per raggiungere questi benefici occorre non soltanto raccogliere i dati di produzione, ma anche integrarli con altri dati e renderli disponibili a tutti coloro che in azienda influenzano l’esecuzione e la gestione dei processi.

Il MES industria 4.0 deve supportare le tecnologie abilitanti per l’industria 4.0 (o IoT).

Ecco perché il MES deve “lavorare” con nuove regole, nuove logiche e nuovi obiettivi.

![]() Non basta oggi rilevare i dati di produzione nel modo tradizionale utilizzato finora.

Non basta oggi rilevare i dati di produzione nel modo tradizionale utilizzato finora.

È necessario fare un passo avanti, con sistemi MES che non solo raccolgano i dati ma riescano a collegarsi con dispositivi e applicazioni, con impianti e altri software in tempo reale, per uno scambio continuo di informazioni sempre aggiornate e sempre disponibili.![]()

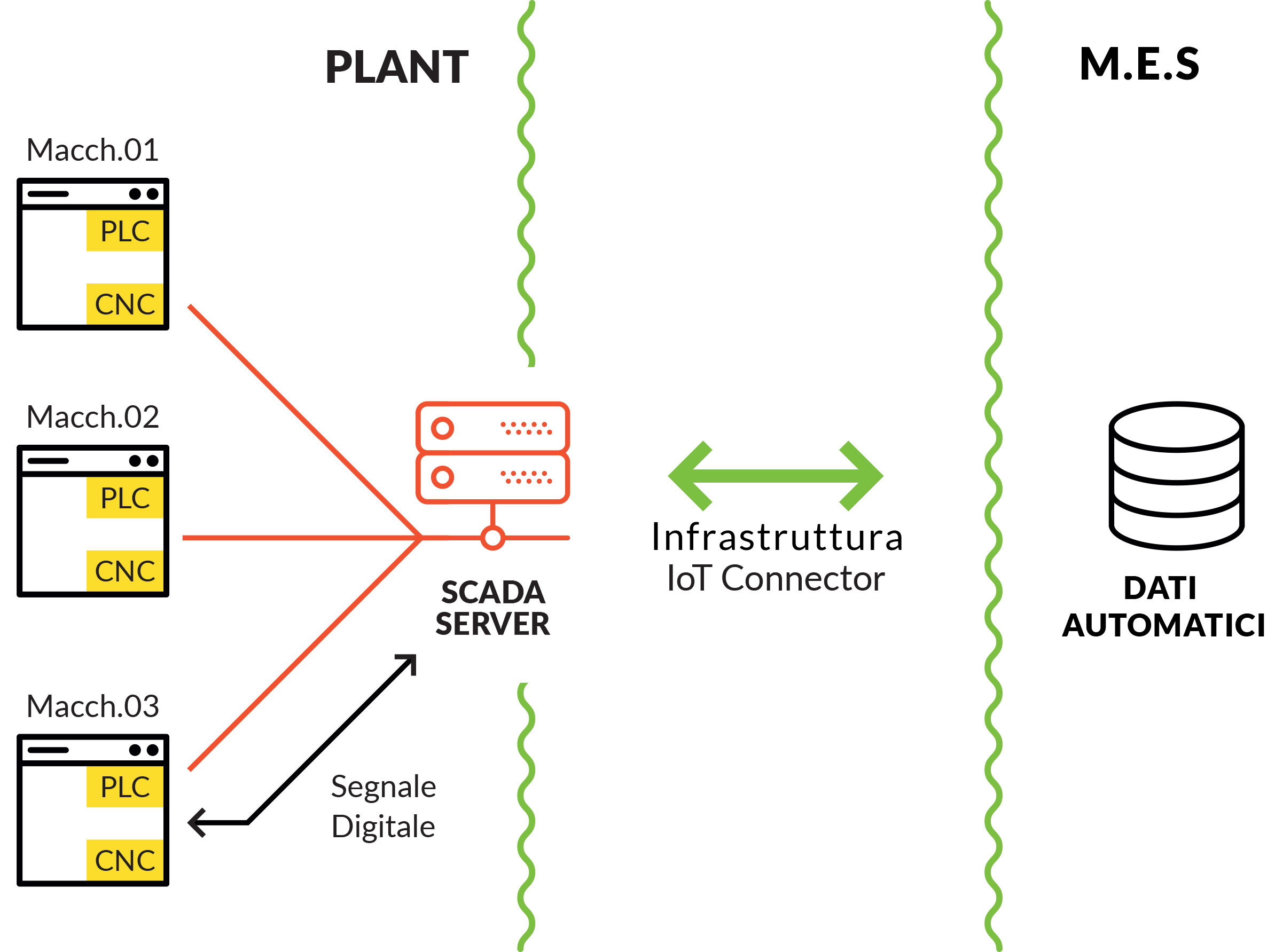

Esempio di introduzione in produzione del software MES industria 4.0

Facciamo l’esempio di una azienda manifatturiera che introduce un applicativo MES abilitato per l’industria 4.0. Possiamo raffigurare in questo modo l’organizzazione del plant produttivo, in ottica di utilizzo delle nuove tecnologie di interconnessione:

i macchinari utilizzati in produzione diventano fonti di dati precisi e in tempo reale. Grazie ai dispositivi CNC o PLC installati a bordo possono inviare milioni di dati attraverso segnali digitali. Nasce la fabbrica interconnessa.

non c’è più una struttura piramidale dei dati dal basso verso l’alto ma una rete trasversale grazie alla quale ogni dispositivo IoT (macchine, impianti, ecc…. ) comunica e invia le proprie informazioni al sistema di raccolta dati.

non più solo un database di dati inseriti o rilevati manualmente, ma un sistema agile che accoglie le potenzialità di internet per diventare l’elemento centrale dell’organizzazione in fabbrica e della digitalizzazione nel controllo dei dati.

![]() Il processo produttivo resta il fulcro dell’azienda manifatturiera che diventa Industria 4.0. e il software MES ha lo scopo di rilevarne tutto il valore.

Il processo produttivo resta il fulcro dell’azienda manifatturiera che diventa Industria 4.0. e il software MES ha lo scopo di rilevarne tutto il valore.

In aggiunta a questo, il MES – insieme alle tecnologie Industrial IoT – riesce a migliorare la visibilità su cosa sta accadendo in fabbrica, nell’esatto momento in cui questo accade. Parliamo, ad esempio, dei sinottici di fabbrica.![]()

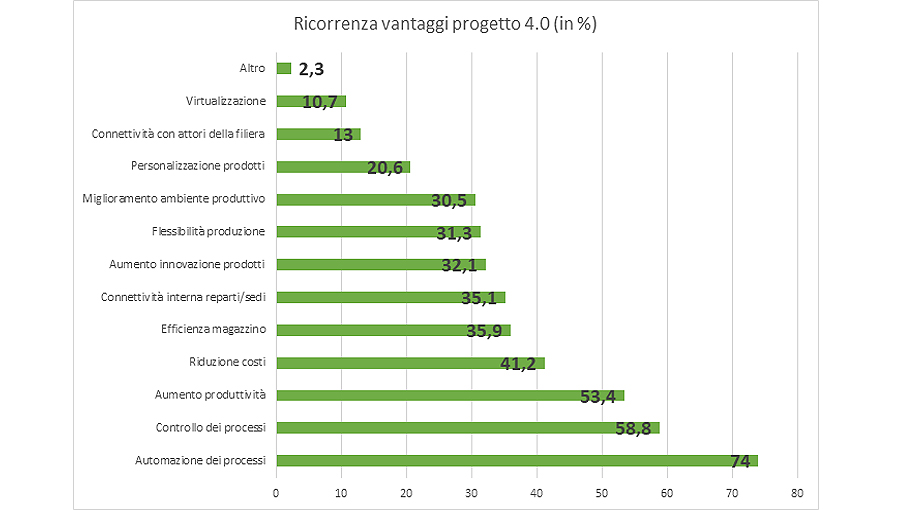

Cambiamenti e vantaggi nelle fabbriche italiane

Negli ultimi 7/8 anni sono state numerose le aziende che hanno realizzato progetti di Industria 4.0 e hanno trasformato le proprie produzioni in processi flessibili, che riescono ad adattarsi (più di prima) ai cambiamenti e che riducono i costi di produzione.

In generale, la combinazione software MES + tecnologie IoT permette alle aziende di:

- avere e monitorare indicatori di efficienza (KPI) delle macchine, tra cui l’OEE

- raccogliere informazioni sulla qualità e sull’efficienza di produzione

- monitorare i processi produttivi ovunque in tempo reale

- disporre di cruscotti dinamici di controllo in cui i dati di efficienza e produttività si aggiornano di continuo

- avere un sistema di coordinamento in fabbrica tra le varie fonti di dati

- interagire con altri sistemi

- controllare il ciclo di vita del prodotto, dando anche suggerimenti operativi da gestire

Lo testimonia uno studio condotto da Intesa Sanpaolo e SMACT da settembre a novembre 2021, su un campione di 262 aziende manifatturiere italiane che hanno realizzato progetti 4.0 in produzione, così composto:

- 25% settore del mobile

- 25% settore alimentare

- 50% settore della meccanica

- 53% fascia 10-49 addetti

- 29% fascia oltre 50 addetti

- 18% meno di 10 addetti

Questi i risultati raggiunti come miglioramenti in ambito produttivo.

Sono le dichiarazioni rilasciate dalle stesse aziende del campione (in % nelle imprese intervistate):

(Fonte: Indagine SMACT-Intesa Sanpaolo)

Opportunità del MES per l’industria 4.0

Concludiamo questo approfondimento con la convinzione che acquisire i dati in tempo reale e in modo digitale è un’opportunità e, al tempo stesso, un’esigenza per le aziende.

Diventa oggi fondamentale trasformare il dato in informazione utile, immediata, fruibile e analizzabile per decidere velocemente e strategicamente.

Il software MES assume un ruolo centrale in questo processo: aprendosi all’Industrial IoT è la base della trasformazione digitale della gestione dei dati di produzione.

Anche il Governo lo riconosce, basti pensare a tutti gli incentivi fiscali messi a disposizione delle aziende per implementare tecnologie 4.0, sia sull’acquisto di macchinari IoT che sull’acquisto di applicativi e sistemi – tra cui anche il MES – per la digitalizzazione in fabbrica.

Introdurre il MES in azienda. Come.

L’adozione di un software MES può portare benefici significativi all’azienda di produzione. Sfruttare gli incentivi fiscali 4.0 può rendere questa scelta ancora più vantaggiosa.

Non pensare a un processo troppo macchinoso e complesso, ci sono software MES che richiedono un on-boarding agile che abbatte i tempi di apprendimento.

L’introduzione del MES coinvolge fasi progressive come:

- l’analisi dei requisiti

- la selezione del software

- l’implementazione

- la formazione del personale

- il monitoraggio

L’on-boarding di un software MES richiede una pianificazione accurata e varia a seconda dell’azienda, certo, ma i vantaggi diventano evidenti nel tempo, inclusa una maggiore efficienza operativa e una migliore visibilità dei processi di produzione.

Tuttavia, è importante investire tempo e risorse iniziali per massimizzare i benefici a lungo termine.

Se hai piacere di saperne di più, siamo a tua disposizione!