L’indicatore di produttività OEE serve per misurare l’efficienza produttiva di un’azienda.

Vediamo nello specifico quali parametri misura, come si calcola, come si utilizza.

Produttività aziendale: evoluzione di un concetto

Il tema della produttività interessa il management tecnico-produttivo da sempre, da quando, già nel XIX secolo, si studiavano le tecniche migliori per utilizzare in modo efficiente le risorse produttive.

Per diversi decenni la cultura economica ha continuato a vedere la produttività come la capacità di abbattere i costi di produzione. Era quindi questo il massimo obiettivo aziendale.

Negli anni Settanta questa idea è stata messa in discussione.

Il successo di un’azienda non era più soltanto rappresentato dalla sua capacità di ridurre i costi, ma da un insieme di interventi finalizzati a portare nel sistema di fabbrica un aumento di qualità, puntualità, tecnologia e organizzazione logistica.

Di conseguenza, è cambiata anche la concezione della produttività: un processo di miglioramento che combina efficienza e riduzione dei costi.

Un obiettivo, dunque, che unisce prestazioni operative e prestazioni economiche. E come tale deve essere puntualmente misurato.

L’indicatore di produttività OEE (Overall Equipment Effectiveness)

La necessità di misurare la produttività porta alla formulazione dell’indicatore OEE, cioè l’indicatore che misura l’efficienza dei fattori produttivi (impianti, manodopera e materiali) considerati come misure tecniche.

Che significa misure tecniche?

Le misure tecniche sono fattori produttivi non influenzati da fenomeni esterni al sistema di produzione (come, ad esempio, le variazioni dei costi di lavoro e materiali, l’andamento dell’inflazione o l’usura dei macchinari).

Il suo valore può variare da 0 a 1 e definisce la reale capacità produttiva di un impianto rispetto alla capacità produttiva teorica o attesa.

Come si calcola la produttività con l’OEE

L’indicatore OEE si basa sul calcolo dei tempi.

Non esiste però un unico concetto di tempo, ma più declinazioni che – se correttamente calcolate – permettono di misurare l’efficacia della produzione e la produttività della risorsa macchina.

Ma andiamo per gradi.

Vediamo i fattori che servono per calcolarlo: tempi di funzionamento e tempi di perdita.

I 4 tempi di funzionamento da rilevare

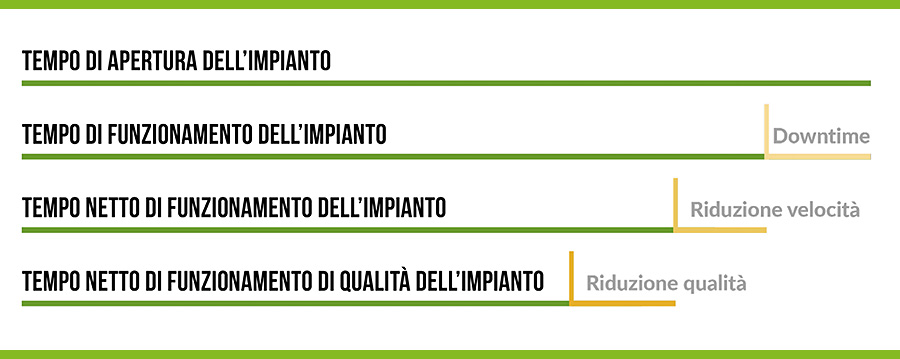

Il primo fattore che l’OEE ha bisogno di quantificare – diciamo, il suo punto di partenza – è il tempo di apertura dell’impianto.

Si tratta quindi di calcolare in prima battuta il tempo complessivo (numero delle ore) in cui l’impianto può lavorare in base al calendario di fabbrica e all’orario operativo dell’azienda.

Sappiamo però che il tempo complessivo di apertura non corrisponde al tempo reale di funzionamento dell’impianto. Questo, infatti, può restare fermo per manutenzione o per attività di attrezzaggio. Il tempo reale di funzionamento è dunque il secondo fattore necessario all’OEE.

Un’ulteriore considerazione da fare è che, anche durante il suo periodo di disponibilità reale, l’impianto può restare fermo per errori o malfunzionamenti minori. Possiamo allora definire il terzo fattore dell’OEE, cioè il tempo netto di funzionamento dell’impianto.

Infine, sappiamo che anche il tempo netto di funzionamento può non corrispondere al tempo di funzionamento di qualità, perché l’impianto potrebbe produrre prodotti difettosi (quindi non idonei e da scartare) o potrebbe produrre con cali di velocità o di resa. E questo è il quarto fattore dell’OEE.

Per una migliore comprensione di questi concetti, abbiamo preparato una rappresentazione grafica con i parametri di produttività:

Le perdite di performance

Per calcolare l’indicatore di produttività bisogna considerare anche le cosiddette perdite di performance.

Le perdite che possono interessare il funzionamento dell’impianto sono di tre categorie:

I 3 indici della formula dell’OEE

I tempi di funzionamento e i tempi di perdita vanno via via a definire quanto tempo l’impianto lavora effettivamente in modo qualitativo.

Tutti questi elementi danno origine ai 3 indici che ritroviamo nella formula per il calcolo dell’OEE.

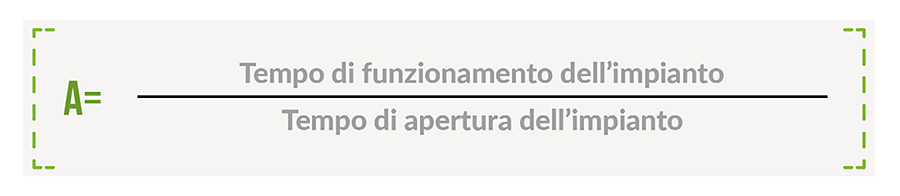

Il primo indice (indice A) è quello che esprime l’efficacia delle attività di manutenzione. Calcola la disponibilità operativa della macchina considerando il tempo di funzionamento (il tempo di attività) in rapporto al tempo totale di apertura dell’impianto. Questa è la sua formula:

![]()

![]()

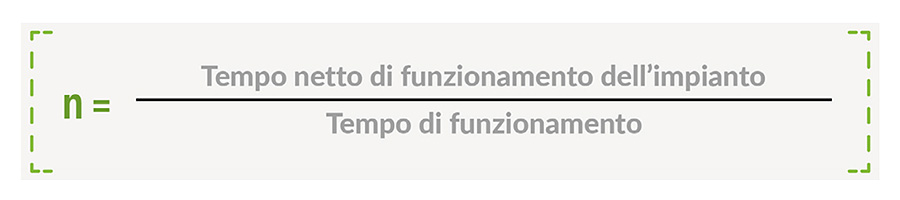

Il secondo indice (indice n) è quello che esprime l’efficacia della produzione.

Calcola il rendimento della macchina considerando il tempo netto di funzionamento (quindi senza downtime e cali di velocità) in rapporto al tempo di funzionamento. Lo calcoliamo così:

![]()

![]()

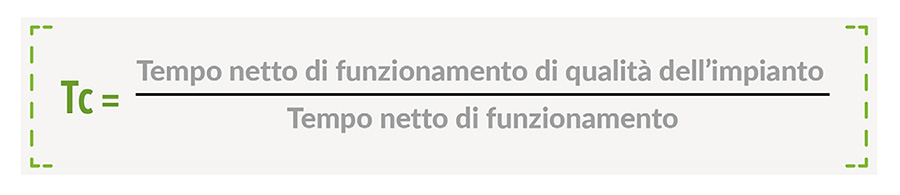

Infine, il terzo indice (indice Tc) è quello che esprime la qualità dell’attività della macchina considerando il tempo netto di funzionamento di qualità (quindi il tempo in cui la macchina ha effettivamente prodotto articoli conformi) in rapporto al tempo netto di funzionamento. La sua formula è la seguente:

![]()

![]()

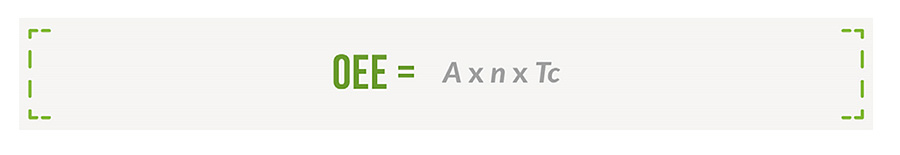

A questo punto abbiamo la formula per calcolare l’OEE:

![]()

![]()

Perché l’OEE è l’indice di produttività importante per la tua impresa

Pur con le sue criticità (più o meno riconosciute e condivise dagli analisti), l’OEE è un indicatore che aiuta la direzione della fabbrica.

È di supporto nel miglioramento delle attività di manutenzione degli impianti, ma non solo: è uno strumento che favorisce azioni di miglioramento nel contesto produttivo.

Non conoscere l’indice di produttività significa perdere di vista un fattore essenziale per la tua azienda: l’efficienza produttiva. Significa non capire se le tue attività di fabbrica sono efficienti o meno, se stai perdendo o guadagnando competitività e qual è il momento giusto per intervenire per migliorare la produzione.

Come raccogliere i dati per il calcolo dell’indicatore di produttività

Vediamo a questo punto cosa serve per calcolare e controllare questo importante KPI, tra l’altro utilizzatissimo in produzione insieme agli indicatori per il monitoraggio di efficienza e scarti. Parliamo di un altro argomento cardine per chi si occupa di controllo di produzione: la tecnologia per raccogliere e far fruttare i dati.

Sì, perché l’OEE parte proprio da dati certi raccolti in fabbrica.

Dunque, dotarsi di tecnologie e sistemi che permettano di raccogliere dati è il primo passo per strutturare un buon sistema di controllo basato sull’OEE.

In particolare, ci riferiamo al software MES.

Infatti, questo tipo di tecnologia permette di rilevare automaticamente i dati di produzione, confrontarli con i target aziendali e rielaborarli in forma grafica all’interno di dashboard di analisi interattive.

Grazie al MES, si possono rilevare tutte le variabili che influenzano l’efficienza degli impianti: i tempi di ciclo, la disponibilità delle macchine, i costi fissi e variabili, il grado di produttività e di utilizzo, i punti critici della produzione, ecc.

Attenzione!

L’azienda deve utilizzare un ottimo sistema MES: i dati di produzione devono essere raccolti e trattati in tempo reale, non a distanza di giorni o settimane. È dunque importante investire energie e tempo per scegliere il sistema MES più adatto all’azienda, in base alle sue caratteristiche ed esigenze.

In conclusione: calcolare l’OEE è utile per migliorare la produttività

Abbiamo visto che l’OEE, unito all’analisi delle causali di fermo dell’impianto, può essere di grande aiuto nell’identificare le principali cause di inefficienza del sistema e le conseguenti azioni migliorative da attuare per mantenere gli impianti (e l’intera fabbrica) ai massimi livelli di efficienza e produttività.

Conoscere l’indicatore di produttività permette di capire come stanno andando le tre componenti della produzione: efficienza, disponibilità e qualità.

E in questa analisi ti aiuta il software MES, grazie al quale i responsabili di produzione possono avere una visione completa dell’intero processo produttivo e prendere decisioni tempestive per migliorare l’efficienza e la produttività degli impianti.

Sai già come scegliere il software MES giusto per calcolare l’OEE nella tua azienda?

Inizia da qui, scarica l’ebook gratuito 👇