Sulla scena economica degli ultimi decenni (e forse anche di più) c’è un legame strettissimo tra le aziende manifatturiere e la richiesta che viene dai mercati, nazionali e non solo, di misurare e migliorare l’efficienza produttiva.

Un legame che si porta dietro anche un’altra esigenza, quella di ottimizzazione dei processi produttivi.

Qual è dunque la sfida che le PMI devono oggi affrontare e vincere?

È quella della produzione intelligente.

Raccolta dati precisa, controllo dell’avanzamento delle commesse, aumento della qualità dei prodotti: investire in queste aree significa produrre in modo intelligente, efficiente, ottimizzato.

Cos’è l’efficienza produttiva

è la capacità del processo produttivo di realizzare gli output richiesti utilizzando le risorse previste.

Per misurarla si utilizza un valore in percentuale.

L’efficienza può essere:

- POSITIVA: quando è maggiore del 100%

- NEGATIVA: quando è inferiore al 100%

Capiamo come interpretarla.

Un’efficienza negativa si ha quando sono stati sostenuti più costi rispetto al previsto, per cui le operazioni di produzione sono state meno efficienti delle attese.

Viceversa, sostenere meno costi del previsto determina un’efficienza positiva.

Ottimizzazione dei processi: i consigli per crescere in efficienza

Può cioè aumentare la propria efficienza.

Partiamo da questa buona notizia per capire quali azioni l’azienda deve mettere in piedi per produrre a costi più competitivi e ridurre sprechi e dispersioni di risorse.

Sappiamo bene che i contesti di fabbrica sono diversi, ognuno ha le proprie caratteristiche e richiede analisi specifiche che tengano conto di queste peculiarità per poter dire cosa cambiare o cosa migliorare.

Possiamo però fare una riflessione generale perché esistono alcune azioni di efficientamento trasversali a tutte le aziende manifatturiere.

Parliamo delle azioni operative, quello che ogni management DEVE fare per ottimizzare il processo produttivo. Secondo noi, sono 6 quelle fondamentali.

Consiglio 1: disporre dei dati di produzione in tempo reale

La prima condizione è quella di disporre dei dati di produzione in modo istantaneo per:

- conoscere tutto quello che accade in reparto

- anticipare i punti deboli del sistema produttivo

- prendere decisioni efficaci per incrementare produttività ed efficienza

Questo è il consiglio più importante, la base di partenza da cui dipendono gli altri cinque.

Lo abbiamo messo per primo perché senza dati disponibili, nulla si controlla, nulla si decide, nulla si migliora.

È il mantra dell’organizzazione aziendale.

Avere i dati di produzione disponibili permette di attuare le altre azioni per crescere in efficienza.

Consiglio 2: ridurre i tempi di fermo macchine

I tempi di fermo degli impianti (ad esempio per attività di manutenzione) sono tempi improduttivi che causano il calo di produttività delle linee.

Ridurli significa diminuire i costi di produzione.

Come fare?

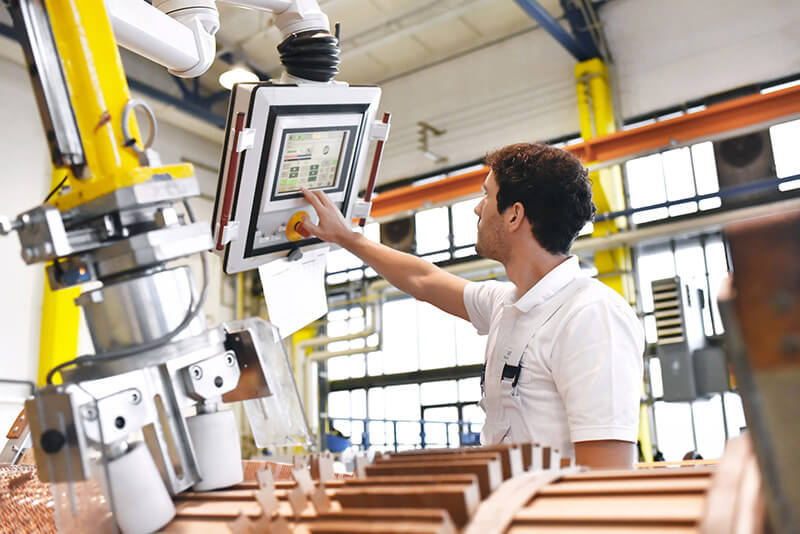

Esistono oggi delle tecnologie che uniscono comunicazione e automazione della macchina per poter rilevare con precisione il funzionamento di ogni impianto.

Consiglio 3: elaborare e controllare i KPI di produzione

Il livello di efficienza produttiva reale di una linea o di una risorsa può essere espresso dai KPI di produzione.

Controllarli serve ad avere la visione immediata di come un processo sta performando.

Impostare un controllo di fabbrica tramite i KPI permette di sapere sempre cosa accade sulle linee di produzione e quindi conoscere l’andamento dei risultati operativi.

Consiglio 4: monitorare i livelli di efficienza delle risorse produttive

L’efficienza produttiva di una macchina o di un operatore è il principale indicatore per capire come e quanto il processo sta impiegando la risorsa.

In questo modo, la Direzione Produttiva può intervenire subito laddove una risorsa riscontri problemi o abbia difficoltà operative che incidono negativamente sul rendimento della commessa.

Consiglio 5: calcolare l’OEE degli impianti

L’OEE è l’indicatore da analizzare per migliorare la capacità di utilizzo di macchine e strumenti.

Si tratta di un riferimento importante perché riassume tre diversi aspetti molto importanti dal punto di visto del controllo di produzione: la disponibilità, l’efficienza e la qualità del processo.

Consiglio 6: analizzare gli scarti

Gli scarti (che ogni processo produce) riducono la qualità della produzione causando perdite economiche.

Introdurre in fabbrica una corretta mappatura degli scarti (anche attraverso un sistema di KPI) significa rilevare le cause ricorrenti di difetti o non conformità dei prodotti e quindi programmare azioni per correggere queste anomalie. L’azienda in questo modo riesce a ridurre l’entità degli scarti e, di conseguenza, il loro peso economico sul rendimento di produzione.

Gestire l’efficienza produttiva con gli strumenti giusti

I consigli descritti sopra, per essere applicati, necessitano di strumenti operativi.

In generale necessitano di quella che possiamo definire tecnologia per il manufacturing.

Ci riferiamo in particolare alle tecnologie che migliorano l’organizzazione della fabbrica e aumentano la capacità aziendale di raggiungere gli obiettivi di rendimento (che in precedenza abbiamo descritto come ottimizzazione dei processi produttivi).

Quali sono questi strumenti e tecnologie?

- Industrial IoT

hai sentito già parlare di interconnessione tra macchine e realtà digitale?

Ecco, è proprio qui che si colloca l’Industrial IoT (IIOT). Include tutti gli strumenti e i software per collegare le macchine fisiche ai sistemi di elaborazione dei dati.

L’obiettivo è quello di avere una fabbrica in grado di comunicare in tempo reale i dati sullo stato dei processi produttivi. Una fabbrica intelligente e un processo produttivo ottimizzato.

- Sistemi di raccolta dati

qui parliamo dei sistemi MES, dei sistemi ERP e delle soluzioni software che hanno la capacità di analizzare analiticamente i dati di produzione e ottenere informazioni ad alto valore aggiunto. Sono sistemi che permettono di calcolare l’efficienza della produzione e di fare ragionamenti strategici di medio e lungo periodo.

- Strumenti per il calcolo dell’Overall Equipment Effectiveness (OEE)

è il principe tra gli indicatori di efficienza. L’OEE misura le performance dell’impianto o della linea produttiva e permette di pianificare un programma di miglioramento di prestazioni e rendimento.

Produzione efficiente, produzione intelligente, ottimizzazione dei processi

Abbiamo detto in apertura che le aziende manifatturiere restano sul mercato se riescono a raccogliere sempre più precisamente i dati relativi alle materie prime, alle performance delle risorse, ai difetti del processo di produzione e alla qualità del prodotto finito.

Se riescono, alla fine, ad ottimizzare e gestire la produzione industriale.

La sfida dell’efficienza si vince infatti quando si arriva ad individuare (o addirittura a prevedere) le situazioni non ottimali, le carenze che causano inefficienze.

Bastano 6 azioni pratiche per iniziare a crescere in efficienza.

Queste azioni, insieme ai giusti strumenti operativi, permettono all’azienda di misurare, programmare, controllare e intervenire prontamente per vedere un immediato ritorno di efficienza interna.

Viceversa, la mancanza di strumenti o di scelte organizzative per rilevare attività, processi e dati di produzione non consente quelle analisi reali dell’efficienza produttiva e lascia l’azienda in balìa di eventuali situazioni critiche non risolte.