Quando parliamo di industria manifatturiera, parliamo anche del ciclo di lavorazione, fondamentale nel processo produttivo.

Il settore manifatturiero è infatti caratterizzato da una serie di processi intricati e interconnessi o, meglio, da schemi che descrivono le fasi da svolgere per realizzare un prodotto.

È dunque corretto parlare dell’importanza del ciclo di lavorazione e della necessità di migliorare l’efficienza e la produttività di tutte le fasi che lo compongono.

In questo articolo approfondiamo proprio questo: le fasi del ciclo di lavorazione, la loro ottimizzazione e l’utilizzo dei software MES (Manufacturing Execution System) per gestirle in modo più efficace e per raggiungere gli obiettivi di miglioramento continuo in produzione.

Andiamo avanti?

Cos’è il ciclo di lavorazione

Il ciclo di lavorazione è la sequenza ordinata di operazioni necessarie per trasformare una materia prima in un prodotto finito

In un’azienda manifatturiera può includere, ad esempio, lavorazioni meccaniche, assemblaggi, trattamenti superficiali o verniciature, organizzati in fasi e lotti produttivi.

Definire correttamente il ciclo di lavorazione consente di standardizzare i processi, ridurre sprechi e pianificare con precisione tempi e costi di produzione.

Ciclo di lavorazione: cuore della produzione manifatturiera

Il ciclo di produzione (o lavorazione) rappresenta il cuore di ogni processo produttivo: definisce come, dove e in quanto tempo vengono realizzati i prodotti.

È la base su cui si costruisce la pianificazione, il controllo dei costi e la qualità finale del risultato.

Ogni fase — dall’approvvigionamento dei materiali alle operazioni di lavorazione e assemblaggio — contribuisce a determinare l’efficienza complessiva dell’azienda.

Ottimizzare il ciclo di lavorazione significa quindi migliorare la competitività e ridurre le inefficienze del processo produttivo che incidono sui margini e sulla puntualità delle consegne.

Ecco perché conviene ottimizzarlo:

- ⏱️ Tempi: riduce i tempi morti e ottimizza la produttività di macchine e operatori

- ⚙️ Qualità: garantisce uniformità e controllo costante sugli standard produttivi

- 💰 Costi: limita sprechi di materiali e risorse, migliorando la redditività

- 🚚 Puntualità nelle consegne: assicura una produzione fluida e consegne rispettose delle scadenze pianificate

Come si costruisce un ciclo di lavorazione

Costruire un ciclo di lavorazione significa definire in modo chiaro e ordinato tutte le fasi produttive necessarie alla realizzazione di un prodotto.

Ogni ciclo deve infatti indicare le operazioni da eseguire, le risorse coinvolte (macchine, operatori, materiali) e i tempi previsti per ciascuna fase.

Le fasi includono:

- l’ideazione del prodotto e la sua progettazione

- l’acquisizione della materia prima

- la pianificazione della produzione

- l’esecuzione dei processi di produzione

- il controllo qualità

- la distribuzione

Ognuna è un tassello essenziale, da gestire bene per garantire un ciclo di produzione efficiente.

Fase 1: ideazione del prodotto e progettazione

Questa prima fase rappresenta l’inizio del ciclo di lavorazione.

Coinvolge la progettazione del prodotto in base alle esigenze e alle richieste specifiche. In questa fase gli ingegneri e i progettisti sviluppano il concetto del prodotto, definiscono caratteristiche e requisiti, creano i disegni e i modelli necessari e stabiliscono i parametri di produzione.

Fase 2: acquisizione della materia prima

In questa fase si svolge la ricerca e l’approvvigionamento della materia prima necessaria per la produzione del prodotto.

Può trattarsi di materiali grezzi, componenti, prodotti semilavorati o qualsiasi altro elemento richiesto nel processo produttivo. La gestione efficiente dell’approvvigionamento dei materiali è fondamentale per garantire una produzione di qualità e senza interruzioni.

Fase 3: pianificazione della produzione

In questa fase viene stabilita una pianificazione dettagliata della produzione, tenendo conto delle risorse disponibili, dei tempi di lavorazione, delle capacità delle macchine e delle richieste del mercato.

La pianificazione è strategica per ottimizzare l’utilizzo delle risorse, evitare sovrapposizioni di produzione e garantire una consegna tempestiva dei prodotti.

Fase 4: esecuzione dei processi di produzione

Qui entriamo nel pieno del ciclo di produzione, vale a dire l’avvio delle attività produttive: le macchine vengono avviate, i processi di produzione sono in corso e le materie prime vengono trasformate nei prodotti finali.

Questi processi possono includere lavorazioni manuali o meccaniche, assemblaggio, verniciatura, confezionamento e altri passaggi necessari per completare il prodotto.

Fase 5: controllo qualità

Dopo l’esecuzione dei processi di produzione, questa fase assicura che il prodotto finale soddisfi gli standard prefissati di qualità.

Si effettuano test, controlli e ispezioni per verificare se il prodotto è conforme alle specifiche richieste. Il controllo qualità è fondamentale per garantire che il prodotto soddisfi le aspettative del cliente e che non presenti difetti o errori che potrebbero influire sulla sua funzionalità o sulla sicurezza.

Fase 6: distribuzione

Questa ultima fase riguarda la consegna del prodotto al cliente.

Include la gestione della logistica, il trasporto, l’imballaggio, la spedizione. Una distribuzione efficiente è importante per garantire la competitività dell’azienda e garantire la massima soddisfazione del cliente.

Come ottimizzare il ciclo di lavorazione: 7 leve pratiche

Ottimizzare il ciclo di lavorazione significa rendere ogni fase produttiva più efficiente, veloce e prevedibile.

Ad esempio, si è visto come le aziende manifatturiere che applicano principi di Lean Manufacturing e utilizzano strumenti digitali come il software MES riescano a migliorare costantemente produttività, qualità e puntualità.

Ecco allora sette leve pratiche per intervenire in modo efficace sul tuo processo produttivo.

1) Mappatura del flusso (VSM) e riduzione Muda

La Value Stream Mapping (VSM) è il punto di partenza per individuare i flussi di valore e gli sprechi (Muda) nel processo, secondo il percorso della Lean Production.

Attraverso la mappatura di ogni fase, è possibile visualizzare tempi, movimentazioni, attese e colli di bottiglia.

Eliminare attività a non valore aggiunto consente di ridurre i tempi complessivi e aumentare la produttività.

2) Riduzione tempi di set-up (SMED)

La metodologia SMED (Single Minute Exchange of Die) serve a ridurre i tempi di attrezzaggio tra una produzione e l’altra.

Ottimizzando le operazioni interne ed esterne alla macchina e standardizzando le procedure di cambio, si possono ottenere riduzioni dei tempi di setup anche del 50%, migliorando la flessibilità produttiva.

3) Bilanciamento linea e rimozione colli di bottiglia

Un ciclo di lavorazione efficiente richiede linee bilanciate: ogni postazione deve avere un carico di lavoro proporzionato.

Attraverso strumenti di analisi dei tempi ciclo e simulazioni, è possibile individuare i colli di bottiglia e ridistribuire le attività per ottenere un flusso costante e regolare.

4) Standard work e istruzioni digitali in postazione

Definire lo standard work significa descrivere nel dettaglio il metodo migliore per svolgere una lavorazione.

Digitalizzare queste istruzioni e renderle disponibili direttamente in postazione riduce gli errori e i tempi, velocizza la formazione e assicura uniformità operativa su ogni turno di lavoro.

5) Tracciabilità lotti e gestione non conformità

Un ciclo produttivo ottimizzato deve garantire tracciabilità completa dei lotti e un controllo efficace delle non conformità.

Con un software MES, ogni evento viene registrato in tempo reale, permettendo di risalire immediatamente alle cause di difetti o scarti e di intervenire in modo tempestivo.

6) Kanban / WIP cap per ridurre tempi di attraversamento

Applicare sistemi Kanban o definire limiti di Work In Progress (WIP cap) aiuta a mantenere sotto controllo il flusso produttivo e ridurre il lead time.

Limitando le quantità in lavorazione, si evita l’accumulo di semilavorati e si accelera il passaggio tra le fasi, con un miglior allineamento alla domanda del cliente..

7) KPI e miglioramento continuo: OEE, OTIF, FPY, lead time

Il miglioramento non si gestisce senza misurazione.

Monitorare indicatori come OEE (Overall Equipment Effectiveness), OTIF (On Time In Full), FPY (First Pass Yield) e lead time consente di quantificare i risultati e orientare le azioni correttive.

Analizzare questi KPI di produzione in modo costante, magari tramite dashboard MES, permette di trasformare i dati in decisioni operative concrete.

MES e ciclo di lavorazione: come si controlla in tempo reale

Ma come si gestisce concretamente il ciclo di lavorazione?

Qui entra in gioco il software MES (Manufacturing Execution System), che collega macchine, operatori e reparti per governare ogni fase del processo produttivo.

Durante l’avvio della produzione, invia agli operatori le istruzioni e i parametri di lavorazione; nella fase di esecuzione, rileva in tempo reale tempi, avanzamenti, scarti e fermi macchina; nella chiusura del ciclo, consuntiva automaticamente tempi e materiali impiegati, generando indicatori aggiornati sull’efficienza e sulla produttività

In pratica, cosa fa il MES in produzione?

- sincronizza le attività tra macchine e operatori

- segnala anomalie o ritardi rispetto al piano

- aggiorna i KPI di produzione (OEE, tempi ciclo, scarti, lead time)

- garantisce la tracciabilità completa di ogni lotto e fase di lavorazione

Implementare un sistema MES significa portare controllo e visibilità operativa dentro il ciclo produttivo: non solo ridurre gli errori umani, ma anche ottimizzare tempi, risorse e qualità in modo continuo.

MES Software: Bravo Manufacturing per l’ottimizzazione del ciclo di lavorazione

Scendiamo in un caso pratico.

Vogliamo parlare di un software MES che rappresenta un alleato prezioso per le aziende manifatturiere orientate alla massima efficienza: Bravo Manufacturing.

Ti spieghiamo di seguito i vantaggi del controllo di produzione di Bravo.

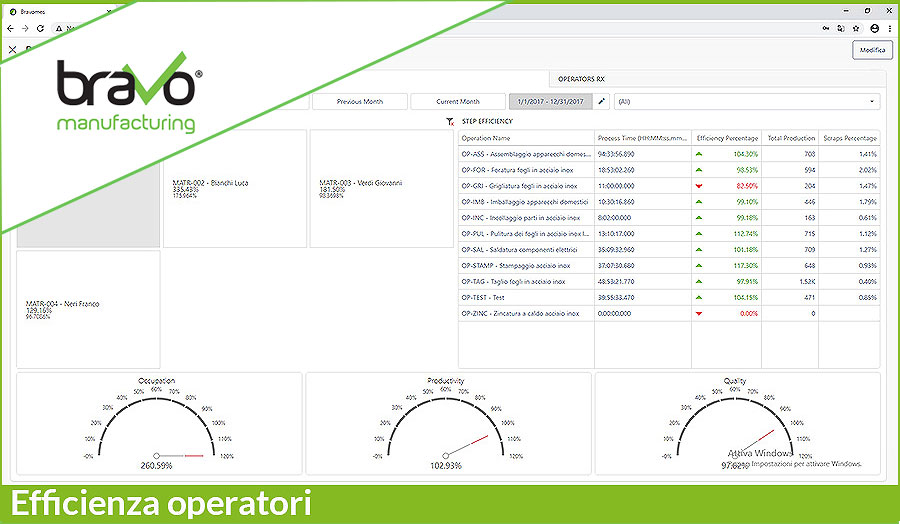

Uno dei principali vantaggi di Bravo è la possibilità di monitorare costantemente le attività di produzione: analisi accurate dei tempi di lavorazione, delle quantità prodotte e dell’impiego delle risorse. In questo modo l’azienda riesce a identificare aree di inefficienza o problemi critici nel ciclo di lavorazione, decidendo quelli che possono essere miglioramenti mirati.

Questo controllo puoi eseguirlo usando il Pannello di Controllo Efficienza di Bravo. 👇

Bravo inoltre migliora la comunicazione tra le diverse fasi del ciclo di produzione e tra i reparti aziendali coinvolti. Fabbrica e ufficio condividono informazioni in modo fluido e tempestivo e questo porta a una riduzione degli errori.

Non da meno è l’integrazione tra Bravo Manufacturing e tecnologie 4.0 avanzate come l’IoT (Internet of Things) e la BI (Business Intelligence).

Ad esempio, l’uso di sensori intelligenti installati sulle macchine può fornire a Bravo dati in tempo reale sull’utilizzo delle macchine stesse. Questo permette, da un lato, una raccolta dati automatica e in tempo reale, e dall’altro un miglioramento delle attività di manutenzione preventiva che riducono possibili fermi della produzione.

La Business Intelligence (BI) è invece utilizzata da Bravo per analizzare grandi quantità di dati e costruire cruscotti e dashboard interattive di controllo su macchine, operatori, articoli, scarti, tempi e identificare anomalie che altrimenti potrebbero sfuggire ad un controllo più “tradizionale”.

Tutto questo lo trovi nell’applicazione di Business Intelligence chiamata Bravo Insight.

Conclusione: investire nel software MES per un ciclo di lavorazione efficiente

Speriamo di averti trasmesso l’idea che ottimizzare il ciclo di lavorazione è fondamentale per migliorare l’efficienza e la produttività nell’industria manifatturiera.

La scelta strategica che oggi le aziende possono fare – inclusa la tua – è quella di investire in un software MES, strumento prezioso per gestire e controllare attentamente tutte le fasi del ciclo di produzione.

Il settore manifatturiero, in continua evoluzione, richiede soluzioni tecnologiche avanzate per rimanere competitivo. Il software MES rappresenta un passo avanti verso un ciclo di produzione più efficiente.

Se vuoi saperne di più abbiamo pubblicato questa guida 👇

Domande frequenti (FAQ) sul ciclo di lavorazione

Cos’è il ciclo di lavorazione e in cosa si differenzia dal ciclo produttivo?

Il ciclo di lavorazione è la sequenza ordinata di operazioni necessarie per realizzare un prodotto.

Il ciclo produttivo, invece, comprende l’intero processo industriale, dalla ricezione dell’ordine alla consegna.

Il ciclo di lavorazione è quindi una parte del ciclo produttivo.

Quali sono le fasi tipiche del ciclo di lavorazione?

In genere un ciclo comprende:

- preparazione materiali e attrezzature

- lavorazioni meccaniche o di assemblaggio

- trattamenti o finiture (verniciatura, collaudo)

- controllo qualità e consuntivazione finale

Ogni fase è collegata a macchine, tempi e risorse specifiche.

Come si misura l’efficienza del ciclo di lavorazione (KPI chiave)?

I principali KPI per misurare l’efficienza del ciclo sono:

- OEE (Overall Equipment Effectiveness)

- Lead time medio

- Tasso di scarto o FPY (First Pass Yield)

- OTIF (On Time In Full)

Questi indicatori aiutano a valutare produttività, qualità e puntualità.

Come ridurre i tempi di ciclo senza aumentare gli scarti?

È fondamentale agire su set-up, flussi e standard di lavoro.

Metodologie come SMED e Lean Manufacturing, unite a strumenti digitali come il MES, consentono di ridurre tempi morti e ritardi senza compromettere la qualità o la conformità dei prodotti..

In che modo un software MES ottimizza il ciclo di lavorazione?

Il software MES monitora in tempo reale ogni fase del ciclo: pianifica le attività, rileva tempi e scarti, aggiorna i KPI e segnala inefficienze.

Questo consente di intervenire subito sui colli di bottiglia, migliorare la tracciabilità e mantenere sotto controllo costi e tempi di produzione.

Qual è la differenza tra pianificazione (APS) e schedulazione nel ciclo?

La pianificazione (APS) definisce le priorità e la sequenza ottimale di produzione nel medio periodo, mentre la schedulazione gestisce l’ordine e la tempistica giornaliera delle lavorazioni.

Insieme garantiscono un flusso produttivo regolare e bilanciato.

Come gestire non conformità e tracciabilità lungo il ciclo?

Attraverso sistemi digitali come il MES è possibile registrare ogni fase produttiva, identificare i lotti, tracciare materiali e gestire in modo immediato le non conformità.

Questo garantisce rintracciabilità completa e riduce il rischio di errori o rilavorazioni.