L’efficienza produttiva indica quanto un’azienda riesce a trasformare risorse in output (prodotti), riducendo sprechi, fermi e scostamenti rispetto al piano di produzione.

Più è alta, più i processi funzionano al meglio: si lavora nei tempi previsti, si producono i prodotti giusti, si riducono i costi e si consegna con puntualità.

In questo articolo ti spieghiamo cos’è davvero l’efficienza produttiva, come calcolarla e come migliorarla con i giusti strumenti operativi, come il software MES.

Che cos’è l’efficienza produttiva

è il termine che esprime la capacità di un’azienda di ottenere il massimo output utilizzando il minimo delle risorse disponibili.

Significa produrre di più, in meno tempo, con un costo di produzione più basso possibile e con meno sprechi, senza compromettere la qualità.

Quando un processo è efficiente, la produzione rispetta i tempi previsti, riduce i fermi, ottimizza l’uso di macchine, operatori e materie prime.

Al contrario, bassa efficienza produttiva indica disorganizzazione, ritardi, costi più alti e perdita di competitività.

In sintesi: più è alta l’efficienza produttiva, più bassi sono i costi, l’azienda è produttiva e sostenibile.

Efficienza positiva e negativa

L’efficienza può essere:

- POSITIVA: quando è maggiore del 100%

- NEGATIVA: quando è inferiore al 100%

Capiamo come interpretarla.

Un’efficienza negativa si ha quando sono stati sostenuti più costi rispetto al previsto, per cui le operazioni di produzione sono state meno efficienti delle attese.

Viceversa, sostenere meno costi del previsto determina un’efficienza positiva.

Come calcolare l’efficienza produttiva

L’efficienza produttiva si misura attraverso il confronto tra la produzione effettiva e quella pianificata.

Analizzare questo scostamento permette di identificare le aree di miglioramento necessarie per ottimizzare i processi produttivi.

Calcolare l’efficienza produttiva di un’azienda è fondamentale per comprendere quanto efficacemente vengono utilizzate le risorse in produzione. Il calcolo si basa principalmente sul rapporto tra output prodotto e input utilizzato.

Per determinarlo, si misura la quantità di beni o servizi prodotti (output) e si confronta con le risorse impiegate come materie prime, lavoro e energia (input).

Nel contesto della produzione industriale poi si devono considerare anche i costi diretti e indiretti.

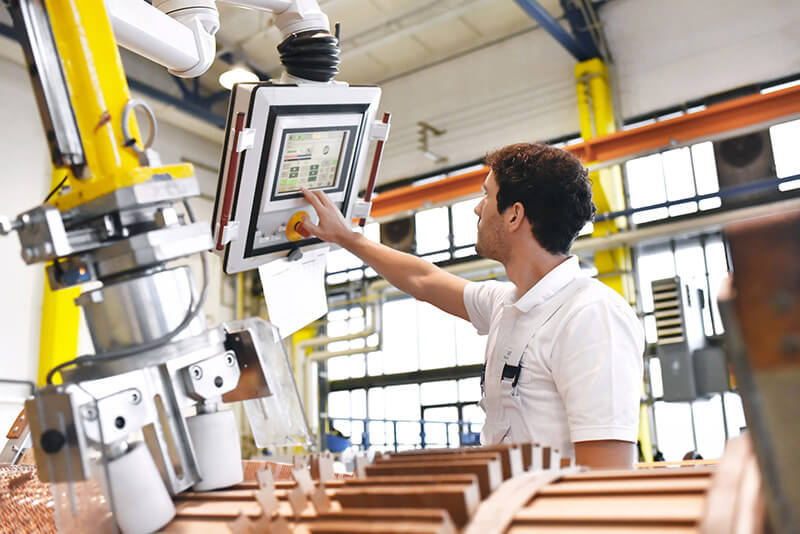

Un Responsabile di Produzione può implementare soluzioni innovative per aumentare l’efficienza, usando tecnologie avanzate che facilitano il monitoraggio e la gestione delle operazioni. Esempi sono l’automazione della produzione, la formazione migliorata per i lavoratori o l’implementazione di software di gestione più sofisticati che permettono un controllo più preciso e tempestivo delle operazioni e una migliore pianificazione.

Indicatori di efficienza produttiva

Per misurare l’efficienza produttiva servono indicatori precisi e affidabili.

Un’azienda può dirsi davvero efficiente solo se riesce a monitorare nel tempo il rapporto tra output ottenuto e risorse impiegate. Gli indicatori (o KPI) di efficienza produttiva aiutano a quantificare dove e come migliorare.

Tra i più utilizzati troviamo il rendimento produttivo, il tasso di utilizzo delle risorse, l’OEE e l’indice di efficienza operativa. Ognuno fornisce una prospettiva diversa sulla produttività, ma tutti insieme offrono una visione completa della salute dei processi aziendali.

Ecco i principali KPI da considerare.

Rendimento produttivo

Il rendimento indica quanto un impianto produce rispetto alla sua capacità teorica. Se una macchina può fare 1.000 pezzi al giorno ma ne produce solo 800, il rendimento è all’80%. È un KPI fondamentale per capire se ci sono rallentamenti, colli di bottiglia o tempi di inattività nascosti.

Tasso di utilizzo delle risorse

Misura il grado di utilizzo di macchinari, impianti o personale rispetto al loro potenziale. Ad esempio, se una risorsa è impiegata solo 4 ore su 8, il tasso di utilizzo è del 50%. Un basso valore può indicare inefficienze organizzative o problemi di pianificazione.

OEE (Overall Equipment Effectiveness)

L’OEE è l’indicatore sintetico più usato per valutare l’efficienza delle attrezzature. Si basa su tre componenti: disponibilità, prestazione e qualità. Un OEE basso evidenzia problemi nei processi o nella gestione operativa. Con Bravo Manufacturing, puoi calcolarlo automaticamente in tempo reale.

Efficienza operativa per commessa

Misura quanto una commessa rispetta i tempi e i costi previsti. Questo KPI è particolarmente utile nelle aziende che lavorano su ordine o su commessa. Bravo permette di confrontare i dati preventivi con quelli a consuntivo, evidenziando eventuali scostamenti di tempi e costi.

Quali sono i fattori che influenzano l’efficienza produttiva?

L’efficienza produttiva non dipende solo da numeri e formule: è il risultato di tanti fattori interni ed esterni che, se trascurati, possono rallentare anche il miglior processo.

Tecnologia, organizzazione, competenze e processo produttivo sono tutti elementi che impattano direttamente sui risultati.

Ecco i principali fattori da considerare.

Tecnologia e automazione

Macchine moderne, software gestionali e soluzioni IoT permettono di monitorare la produzione in tempo reale e ridurre errori e fermi. L’adozione di un software come Bravo Manufacturing consente di rilevare i dati direttamente dalle linee produttive, migliorando reattività e controllo.

Competenze e formazione del personale

Anche la tecnologia migliore vale poco senza operatori formati. Una produzione efficiente si basa su persone che conoscono i processi, sanno gestire le anomalie e utilizzano correttamente gli strumenti. Investire in formazione è una leva concreta per aumentare l’efficienza.

Organizzazione e controllo

Layout disordinati, attività ridondanti e pianificazione poco chiara generano inefficienze. Applicare metodologie lean, standardizzare le operazioni e usare strumenti digitali per coordinare tempi, materiali e risorse fa la differenza tra caos e controllo.

Gestione della supply chain

Ritardi dai fornitori, mancanza di materiali o ordini poco chiari rallentano la produzione e abbassano l’efficienza. Una supply chain ben gestita, integrata con il sistema produttivo, migliora la continuità operativa e riduce i tempi morti.

Ottimizzazione dei processi: i consigli per crescere in efficienza

Può cioè aumentare la propria efficienza.

Partiamo da questa buona notizia per capire quali azioni l’azienda deve mettere in piedi per produrre a costi più competitivi e ridurre sprechi e dispersioni di risorse.

Sappiamo bene che i contesti di fabbrica sono diversi, ognuno ha le proprie caratteristiche e richiede analisi dei dati specifiche che tengano conto di queste peculiarità per poter dire cosa cambiare o cosa migliorare.

Possiamo però fare una riflessione generale perché esistono alcune azioni di efficientamento trasversali a tutte le aziende manifatturiere.

Parliamo delle azioni operative, quello che ogni management DEVE fare per ottimizzare il processo produttivo. Secondo noi, sono 6 quelle fondamentali.

Consiglio 1: disporre dei dati di produzione in tempo reale

La prima condizione è quella di disporre dei dati di produzione in modo istantaneo per:

- conoscere tutto quello che accade in reparto

- anticipare i punti deboli del sistema produttivo

- prendere decisioni efficaci per incrementare produttività ed efficienza

Questo è il consiglio più importante, la base di partenza da cui dipendono gli altri cinque.

Lo abbiamo messo per primo perché senza dati disponibili, nulla si controlla, nulla si decide, nulla si migliora.

È il mantra dell’organizzazione aziendale.

Avere i dati di produzione disponibili permette di attuare le altre azioni per crescere in efficienza.

Consiglio 2: ridurre i tempi di fermo macchine

I tempi di fermo degli impianti (ad esempio per attività di manutenzione) sono tempi improduttivi che causano il calo di produttività delle linee.

Ridurli significa diminuire i costi di produzione.

Come fare?

Esistono oggi delle tecnologie che uniscono comunicazione e automazione della macchina per poter rilevare con precisione il funzionamento di ogni impianto.

Consiglio 3: elaborare e controllare i KPI di produzione

Il livello di efficienza produttiva reale di una linea o di una risorsa può essere espresso dai KPI di produzione.

Controllarli serve ad avere la visione immediata di come un processo sta performando.

Impostare un controllo di fabbrica tramite i KPI permette di sapere sempre cosa accade sulle linee di produzione e quindi conoscere l’andamento dei risultati operativi.

Consiglio 4: monitorare i livelli di efficienza delle risorse produttive

L’efficienza produttiva di una macchina o di un operatore è il principale indicatore per capire come e quanto il processo sta impiegando la risorsa.

In questo modo, la Direzione Produttiva può intervenire subito laddove una risorsa riscontri problemi o abbia difficoltà operative che incidono negativamente sul rendimento della commessa.

Consiglio 5: calcolare l’OEE degli impianti

L’OEE è l’indicatore da analizzare per migliorare la capacità di utilizzo di macchine e strumenti.

Si tratta di un riferimento importante perché riassume tre diversi aspetti molto importanti dal punto di visto del controllo di produzione: la disponibilità, l’efficienza e la qualità del processo.

Consiglio 6: analizzare gli scarti

Gli scarti (che ogni processo produce) riducono la qualità della produzione causando perdite economiche.

Introdurre in fabbrica una corretta mappatura degli scarti (anche attraverso un sistema di KPI) significa rilevare le cause ricorrenti di difetti o non conformità dei prodotti e quindi programmare azioni per correggere queste anomalie. L’azienda in questo modo riesce a ridurre l’entità degli scarti e, di conseguenza, il loro peso economico sul rendimento di produzione.

I vantaggi di una produzione efficiente

L’efficienza produttiva non è solo un obiettivo operativo ma una strategia che offre tanti vantaggi competitivi.

Ottimizzare i processi produttivi significa non solo ridurre costi e sprechi, ma anche migliorare la qualità del prodotto, rispettare gli standard ambientali e rispondere prontamente alle esigenze del mercato.

Di seguito ti parliamo di alcuni dei principali vantaggi che abbiamo visto in aziende che hanno implementato una gestione efficiente della produzione.

Riduzione dei costi

Una maggiore efficienza produttiva permette di minimizzare gli sprechi di materiali e risorse umane, riducendo così i costi di produzione. Questo si traduce in margini di profitto più alti e in una maggiore competitività sui prezzi nel mercato.

Aumento della qualità del prodotto

Ottimizzando i processi produttivi, si migliorano la consistenza e la qualità del prodotto finito. Questo non solo soddisfa le aspettative dei clienti ma rafforza anche la reputazione dell’azienda e la sua posizione nel mercato.

Miglioramento della sostenibilità ambientale

Una produzione efficiente implica un minor consumo di energia e materie prime, contribuendo così alla riduzione dell’impatto ambientale. Le aziende possono utilizzare questo vantaggio per attrarre consumatori sempre più attenti alla sostenibilità.

Aumento della capacità produttiva

Migliorando l’efficienza, le aziende possono produrre di più in meno tempo, sfruttando al meglio la capacità produttiva. Questo può portare a un aumento del volume di produzione senza necessariamente investire in nuovi impianti o macchinari.

Flessibilità e reattività sul mercato

Un sistema produttivo efficiente permette di rispondere più rapidamente alle fluttuazioni della domanda, adattando la produzione senza eccessivi oneri. Questo rende l’azienda più agile e capace di cogliere opportunità di mercato emergenti.

Gestire l’efficienza produttiva con gli strumenti giusti

Per migliorare davvero l’efficienza produttiva con i consigli descritti sopra, servono strumenti operativi per misurare, analizzare e agire in tempo reale.

In generale, parliamo di tecnologie per il manufacturing.

Ci riferiamo alle tecnologie che migliorano l’organizzazione della fabbrica e aumentano la capacità aziendale di raggiungere gli obiettivi di rendimento (che in precedenza abbiamo descritto come ottimizzazione dei processi produttivi).

Quali sono questi strumenti e tecnologie?

-

Industrial IoT

hai sentito già parlare di interconnessione tra macchine e realtà digitale?

Ecco, è proprio qui che si colloca l’Industrial IoT (IIOT). Include tutti gli strumenti e i software per collegare le macchine fisiche ai sistemi di elaborazione dei dati.

L’obiettivo è quello di avere una fabbrica in grado di comunicare in tempo reale i dati sullo stato dei processi produttivi. Una fabbrica intelligente e un processo produttivo ottimizzato.

-

Sistemi di raccolta dati

qui parliamo dei sistemi MES, dei sistemi ERP e delle soluzioni software che hanno la capacità di analizzare analiticamente i dati di produzione e ottenere informazioni ad alto valore aggiunto. Sono sistemi che permettono di calcolare l’efficienza della produzione e di fare ragionamenti strategici di medio e lungo periodo.

Per fare un esempio, un software come Bravo Manufacturing aiuta le aziende manifatturiere a tenere sotto controllo ogni fase del processo produttivo: dai tempi di lavorazione alla disponibilità delle risorse, fino alla qualità del prodotto finale. In questo modo, Bravo costruisce e rende visibili indicatori chiave come OEE, tempi ciclo, scarti e rendimento per commessa.

- Strumenti per il calcolo dell’Overall Equipment Effectiveness (OEE)

è il principe tra gli indicatori di efficienza. L’OEE misura le performance dell’impianto o della linea produttiva e permette di pianificare un programma di miglioramento di prestazioni e rendimento.

Produzione efficiente, produzione intelligente, ottimizzazione dei processi

Abbiamo detto in apertura che le aziende manifatturiere restano sul mercato se riescono a raccogliere sempre più precisamente i dati relativi alle materie prime, alle performance delle risorse, ai difetti del processo di produzione e alla qualità del prodotto finito.

Se riescono, alla fine, ad ottimizzare e gestire la produzione industriale.

La sfida dell’efficienza si vince infatti quando si arriva ad individuare (o addirittura a prevedere) le situazioni non ottimali, le carenze che causano inefficienze.

Bastano 6 azioni pratiche per iniziare a crescere in efficienza.

Queste azioni, insieme ai giusti strumenti operativi, permettono all’azienda di misurare, programmare, controllare e intervenire prontamente per vedere un immediato ritorno di efficienza interna.

Viceversa, la mancanza di strumenti o di scelte organizzative per rilevare attività, processi e dati di produzione non consente quelle analisi reali dell’efficienza produttiva e lascia l’azienda in balìa di eventuali situazioni critiche non risolte.

Come Bravo Manufacturing ti aiuta a misurare e migliorare l’efficienza produttiva

Vogliamo concludere dicendo che Bravo Manufacturing è il software MES progettato per aiutare le aziende manifatturiere a controllare, analizzare e migliorare l’efficienza produttiva.

Bravo raccoglie in tempo reale i dati dalle macchine, dagli operatori e dai sistemi gestionali: tempi di lavorazione, scarti, fermi macchina, avanzamento delle commesse.

Questi dati vengono elaborati in dashboard di efficienza che mostrano indicatori come OEE, rendimento operativo e scostamenti tra tempi previsti e reali.

In questo modo, hai sempre sotto controllo le prestazioni del reparto produttivo e puoi intervenire in modo tempestivo dove serve.

Con Bravo, l’efficienza produttiva non è più un valore stimato a fine mese, ma un indicatore vivo, aggiornato e immediatamente utilizzabile per decidere meglio e produrre di più. Scoprilo 👇