Cosa sono le tecnologie di produzione

Le tecnologie di produzione rappresentano l’insieme di strumenti, macchinari, sistemi digitali e metodologie che permettono alle aziende manifatturiere di trasformare materie prime in prodotti finiti in modo efficiente, ripetibile e controllabile.

Se in passato il cuore della fabbrica era la macchina, oggi il cuore è il processo, con la combinazione di hardware avanzato, software di controllo e intelligenza dei dati.

È questa la nuova “tecnologia dei processi produttivi”: un ecosistema integrato in cui macchine, persone e informazioni comunicano tra loro per migliorare prestazioni, qualità e sostenibilità.

Le tecnologie moderne permettono infatti di:

- monitorare in tempo reale produzione, risorse e performance

- ridurre sprechi e inefficienze attraverso automazioni intelligenti

- aumentare la flessibilità dei processi

- migliorare la qualità grazie a sistemi di controllo continuo

- supportare pratiche di manutenzione predittiva

- garantire la piena tracciabilità dei flussi produttivi

- allineare dati di produzione, ufficio tecnico, manutenzione e direzione

In pratica, la tecnologia produttiva non è più solo un insieme di macchine: è un sistema nervoso digitale che guida tutta la fabbrica.

Dall’automazione meccanica alle piattaforme software come il MES, l’evoluzione tecnologica sta rendendo le aziende più smart, connesse, resilienti e competitive.

Applicare la tecnologia ai processi produttivi: cosa significa concretamente

Applicare la tecnologia ai processi produttivi significa trasformare la fabbrica da sistema statico a ecosistema digitale, dove macchine, persone e dati lavorano insieme in modo integrato.

Le moderne tecnologie di produzione rappresentano oggi il cuore dell’Industria 4.0: permettono di connettere gli impianti, monitorare le attività in tempo reale e supportare una collaborazione uomo–macchina molto più avanzata rispetto ai modelli industriali tradizionali.

L’obiettivo non è soltanto automatizzare, ma rendere i processi più intelligenti, veloci, tracciabili e agili, riducendo gli sprechi e aumentando la qualità.

Dalla fabbrica tradizionale alla fabbrica connessa

La fabbrica tradizionale si basava su macchine isolate, processi sequenziali e informazioni frammentate. Ogni reparto lavorava in autonomia, con scarsa visibilità su ciò che accadeva nelle altre aree.

La fabbrica connessa, invece, utilizza le nuove tecnologie di produzione per:

- collegare macchine, operatori e sistemi informativi

- sincronizzare flussi e attività in tempo reale

- ridurre i tempi di attesa e i colli di bottiglia

- migliorare la qualità grazie ai dati raccolti automaticamente

- gestire le operations e la produzione con logiche agili e reattive

Questo passaggio permette di abbandonare i modelli organizzativi rigidi e di adottare processi produttivi capaci di adattarsi rapidamente alle variazioni della domanda e del mercato.

Le tecnologie digitali che ottimizzano i processi produttivi

Al centro della trasformazione digitale dei processi produttivi troviamo tre tipologie di software che costituiscono la “spina dorsale” della fabbrica moderna:

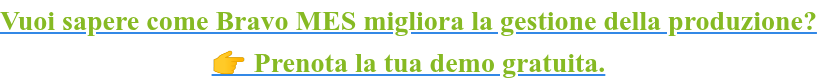

- MES (Manufacturing Execution System) → controlla, traccia e misura la produzione in tempo reale

- ERP (Enterprise Resource Planning) → gestisce risorse, materiali, ordini, contabilità

- PLM (Product Lifecycle Management) → gestisce lo sviluppo del prodotto e la documentazione tecnica

Grazie alla combinazione di questi strumenti, la gestione della produzione passa da un modello basato su ipotesi e controlli manuali a uno basato su dati reali, aggiornati istante per istante.

Esempio pratico: come cambia il controllo con un software MES

Pensiamo a una fabbrica che non utilizza strumenti digitali per gestire le lavorazioni o per raccogliere i dati consuntivi.

In questo caso molto probabilmente si usano fogli Excel per riepilogare i dati trascritti su schede cartacee dal personale di produzione e, con questi dati, misurare l’efficienza della macchina in base alle quantità prodotte e ai tempi impiegati.

Succederà spesso che responsabile di produzione debba andare fisicamente in reparto a controllare i dati.

In questi contesti il controllo c’è ma lo sforzo è molto alto.

Se l’azienda introduce invece un sistema MES evoluto, dotato di una reportistica interattiva e di dashboard per controllare a distanza l’efficienza delle macchine, lo sforzo sopra descritto viene meno sia in fase di raccolta dati (non si devono più trascrivere da schede compilate a mano) che in fase di controllo perché non occorre essere fisicamente presenti in reparto per monitorare l’andamento della produzione.

Le tecnologie di produzione che aiutano anche l’ufficio

Quando parliamo di produzione pensiamo subito al reparto produttivo, agli uomini, alle donne e alle macchine che lavorano per realizzare qualcosa.

C’è però un’altra situazione importante connessa alla produzione. Questa è, appunto, l’attività backoffice.

Cosa si fa in backoffice per la produzione?

Si fanno tutte quelle attività di organizzazione, monitoraggio e amministrazione che permettono di gestire al meglio il sistema produttivo.

Il backoffice controlla in tempo reale l’avanzamento di produzione, le attività svolte dalle risorse, le lavorazioni in corso.

Elabora report e stampe per verificare i principali indicatori di efficienza (KPI) legati alla produzione: scarti, tempi, puntualità, qualità, rendimento.

Di solito queste attività sono di competenza del management aziendale oppure del personale amministrativo e servono a controllare i processi e a definire le strategie per migliorarli o per correggere le anomalie.

Ma come visto per le attività di fabbrica, anche le attività backoffice devono essere supportate da un sistema che le renda facili, accessibili e agili.

Parliamo anche in questo caso di tecnologie applicate ai processi produttivi: il software MES.

È infatti il MES il sistema più adatto per eseguire agevolmente le rilevazioni e i controlli backoffice perché:

- fotografa la situazione aggiornata della fabbrica: le commesse in lavorazione, lo stato di avanzamento di un ordine di produzione, le attività svolte in un determinato periodo di tempo

- elabora stampe di controllo che servono al management aziendale (o al personale d’ufficio) per controllare la produzione in backoffice

- fornisce dati per verificare − per ogni macchina e matricola − i dati storici delle lavorazioni e degli attrezzaggi giornalieri

I vantaggi delle tecnologie di produzione digitali

Le tecnologie di produzione digitali stanno trasformando la fabbrica moderna in un sistema più intelligente, efficiente e connesso. Grazie all’integrazione tra macchine, persone e software, oggi è possibile monitorare il processo produttivo in tempo reale, ridurre gli sprechi e prendere decisioni più rapide e consapevoli.

I benefici concreti sono numerosi:

- Migliore efficienza produttiva

le tecnologie digitali permettono di eliminare colli di bottiglia, ottimizzare i flussi e aumentare la capacità produttiva senza investire in nuove linee - Riduzione degli scarti e dei fermi macchina

analisi continue, sensori IoT e manutenzione predittiva aiutano a prevenire guasti e derivare meno difetti di produzione - maggiore tracciabilità e qualità

ogni fase del processo viene registrata: materiali, tempi, operatori e parametri macchina, garantendo una qualità costante e verificabile - Decisioni più rapide grazie ai dati

dashboard e KPI in tempo reale forniscono una visione immediata delle prestazioni, riducendo tempi morti e accelerando le reazioni ai problemi - Integrazione tra persone, macchine e software

MES, ERP e IoT lavorano insieme per creare un flusso informativo continuo, migliorando coordinamento e collaborazione tra reparti

Bravo Manufacturing: la tecnologia dei processi produttivi per la tua azienda

Bravo Manufacturing è la soluzione pensata per supportare davvero le aziende nel percorso di digitalizzazione dei processi produttivi.

Grazie alla sua architettura moderna e ai moduli integrati, Bravo connette macchine, persone e reparti in un unico ecosistema, trasformando la fabbrica in un ambiente più efficiente, controllato e trasparente.

Con Bravo puoi:

- connettere in tempo reale macchine, operatori e uffici, eliminando silos informativi

- monitorare ogni fase del processo produttivo, dagli avanzamenti ai consumi, fino ai KPI di performance

- ridurre costi e inefficienze, grazie alla raccolta automatica dei dati e alla visibilità immediata sulle anomalie

- integrare il MES con ERP, PLM e strumenti aziendali, garantendo continuità informativa tra produzione, uffici e direzione

Bravo Manufacturing è la tecnologia dei processi produttivi che rende la fabbrica più intelligente e competitiva, permettendoti di prendere decisioni rapide e basate su dati reali. Scopri come funziona il software MES Bravo 👇

❓ FAQ (domande frequenti) sulle tecnologie di produzione![]()

1. Cosa si intende per tecnologie di produzione?

Le tecnologie di produzione sono l’insieme di strumenti, macchinari, software e metodi che permettono di trasformare materie prime in prodotti finiti in modo efficiente e controllato. Comprendono sia tecnologie hardware (robotica, automazione, CNC) sia soluzioni software come MES, ERP e sistemi IoT.

Quali sono le principali tecnologie di produzione oggi?

Le tecnologie più diffuse nelle aziende manifatturiere includono automazione industriale, robot collaborativi, additive manufacturing, sensori IoT, sistemi di visione, software MES, ERP, PLM e strumenti digitali per il controllo qualità e la manutenzione predittiva.

Cosa significa “tecnologia dei processi produttivi”?

La tecnologia dei processi produttivi indica l’uso integrato di macchine, software e dati per gestire e ottimizzare tutte le fasi della produzione. Tiene insieme hardware e software per migliorare efficienza, tracciabilità, qualità e collaborazione tra reparti.

Quali vantaggi portano le tecnologie di produzione alle aziende manifatturiere?

Le tecnologie di produzione digitali migliorano l’efficienza delle linee, riducono scarti e fermi macchina, aumentano la tracciabilità, semplificano il controllo qualità e permettono decisioni più rapide grazie ai dati in tempo reale. Inoltre integrano persone, macchine e software, rendendo la fabbrica più connessa e competitiva.